Mài gọt là phương pháp gia công sử dụng vật liệu mài cứng để loại bỏ những phần vật liệu dư thừa trên phôi, có thể gia công vật liệu với độ cứng bất kỳ, nó là một phương pháp gia công truyền thống, có thể đạt được độ chính xác và chất lượng bề mặt phôi tương đối cao, và hiệu quả gia công cao cùng với chi phí thấp, nó đã chiếm tỷ lệ rất cao trong lĩnh vực sản xuất tiên tiến. Các phương pháp mài gọt khác nhau sẽ tạo ra các khuyết tật mài khác nhau trong quy trình ứng dụng, và yếu tố ảnh hưởng lớn nhất đến các khuyết tật mài chính là đá mài; bài viết này mô tả chi tiết các khuyết tật gây ra bởi các yếu tố đá mài cụ thể và các phương pháp điều chỉnh tương ứng, cụ thể như trong bảng dưới đây:

Bảng 1 Giải pháp và các vấn đề thường gặp của đá mài trong quá trình mài gọt

|

Thứ tự |

Tên gọi phương pháp mài gọt |

Tên gọi các khuyết tật mài gọt |

Nguyên nhân từ đá mài dẫn đến khuyết tật trong mài gọt |

Phương pháp điều chỉnh |

|

1 |

Mài tròn mặt ngoài |

Bề mặt phôi có những gợn sóng thẳng |

Cân bằng kém |

Hiệu chỉnh độ cân bằng của đá mài |

|

2 |

Mài tròn mặt ngoài |

Bề mặt phôi có những gợn sóng thẳng |

Độ cứng quá cao hoặc không đồng đều |

Cần căn cứ vào đặc điểm của phôi và yêu cầu mài gọt để lựa chọn đặc tính và quy cách cho đá mài một cách chính xác |

|

3 |

Mài tròn mặt ngoài |

Bề mặt phôi có những gợn sóng thẳng |

Đã dụng cùn, không sắc, mài không đều |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

4 |

Mài tròn mặt ngoài |

Bề mặt phôi có những gợn sóng thẳng |

Đá mài vừa mới điều chỉnh không sắc |

Điều chỉnh quá mịn hoặc kim cương đã bị mài, căn cứ theo yêu cầu mài lựa chọn phương pháp điều chỉnh và lượng dùng chính xác |

|

5 |

Mài tròn mặt ngoài |

Bề mặt phôi có hình xoắn ốc |

Độ cứng đá mài quá cao, điều chỉnh đá mài quá mịn |

Cần dựa theo đặc điểm của phôi mài và yêu cầu mài để lựa chọn đá mài có đặc tính mài và quy luật của nó một cách chính xác, theo yêu cầu mài cần lựa chọn phương pháp điều chỉnh và lượng dùng sao cho phù hợp |

|

6 |

Mài tròn mặt ngoài |

Bề mặt phôi có hình xoắn ốc |

Biến dạng nhiệt của máy tiện khi điều chỉnh đá mài không ổn định |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

7 |

Mài tròn mặt ngoài |

Bề mặt phôi có hình xoắn ốc |

Điều chỉnh không kịp thời, mài không đều, khi điều chỉnh đá mài dịch mài không đủ |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

8 |

Mài tròn mặt ngoài |

Bề mặt phôi bị vết kéo, vết xước |

Các hạt mài rơi xuống |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

9 |

Mài tròn mặt ngoài |

Bề mặt phôi bị vết kéo, vết xước |

Liệu mài lựa chọn chưa phù hợp, Kích thước hạt đá mài lựa chọn chưa phù hợp |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

10 |

Mài tròn mặt ngoài |

Bề mặt phôi bị vết kéo, vết xước |

Bề mặt đá mài sau khi điều chỉnh còn sót lại hạt mài hoặc hạt mài rơi vào chỗ trống |

Dùng đá mài hạt thô để mài kim loại màu và kim loại tương mềm, cần mài thử trước, sau khi các hạt mài đột xuất rơi ra thì mới mài chính thức |

|

11 |

Mài tròn mặt ngoài |

Bề mặt phôi bị cháy |

Độ cứng quá cứng hoặc Kích thước hạt quá mịn |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

12 |

Mài tròn mặt ngoài |

Bề mặt phôi bị cháy |

Liệu mài lựa chọn không phù hợp, có chất kết dính lựa chọn không phù hợp |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

13 |

Mài tròn mặt ngoài |

Bề mặt phôi bị cháy |

Điều chỉnh quá mảnh, đá mài dùng cùn không kịp thời điều chỉnh |

Căn cứ vào yêu cầu mài để lựa chọn cách điều chỉnh và lượng dùng chính xác, cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

14 |

Mài tròn mặt ngoài |

Phôi có độ côn |

Điều chỉnh không đạt, hao mòn không đều hoặc không sắc |

Căn cứ vào yêu cầu mài để lựa chọn cách điều chỉnh và lượng dùng chính xác, cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

15 |

Mài tròn mặt ngoài |

Phôi có hình cái trống hoặc cái yên |

Độ chính xác thành hình kém |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

16 |

Mài tròn mặt ngoài |

Phôi có hình cái trống hoặc cái yên |

Đá mài không sắc |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

17 |

Mài tròn mặt ngoài |

Bề mặt phôi bị vết kéo, vết xước |

Mài cạnh hoặc dây mẫu không thẳng |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

18 |

Mài tròn mặt ngoài |

Độ thẳng đứng của đầu phôi vượt quá dung sai |

Đầu đá mài tiếp xúc với phôi quá lớn |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

19 |

Mài tròn mặt ngoài |

Độ thẳng đứng của đầu phôi vượt quá dung sai |

Đá mài mài không sắc |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

20 |

Mài tròn mặt ngoài |

Độ tròn phôi vượt quá dung sai |

Đá mài không sắc hoặc mài không đều |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

21 |

Mài tròn mặt ngoài |

Bề mặt phôi có những gợn sóng thẳng |

Trục nối dài dài mà mảnh, độ cứng kém |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

22 |

Mài tròn mặt ngoài |

Bề mặt phôi có những gợn sóng thẳng |

Đá mài không sắc |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

23 |

Mài tròn mặt ngoài |

Bề mặt phôi có những gợn sóng thẳng |

Đường kính đá mài quá lớn dẫn đến rung lắc |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

24 |

Mài tròn mặt ngoài |

Bề mặt phôi có những gợn sóng thẳng |

Độ nối dài giữa đá mài và phôi quá lớn dẫn đến rung lắc |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

25 |

Mài tròn mặt ngoài |

Bề mặt phôi có hình xoắn ốc |

Đá mài và phôi tiếp xúc không tốt |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

26 |

Mài tròn mặt ngoài |

Bề mặt phôi bị vết kéo, vết xước |

Diện tích tiếp xúc giữa đá mài và phôi quá lớn |

Điều chỉnh đá mài để nó giảm mặt tiếp xúc, lựa chọn đá mài phù hợp |

|

27 |

Mài tròn mặt ngoài |

Phôi có độ côn |

Độ cứng của đá mài quá thấp |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

28 |

Mài tròn mặt ngoài |

Bề mặt phôi bị cháy |

Đá mài không sắc |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

29 |

Mài tròn mặt ngoài |

Bề mặt phôi bị cháy |

Đường kính đá mài quá lớn |

Giảm đường kính đá mài |

|

30 |

Mài tròn mặt ngoài |

Phôi có hình cái loa |

Khi mài có lỗ xuyên qua rãnh cắt, độ rộng của đá mài không đủ dẫn đến miệng rãnh có hình cái loa |

Tăng độ rộng đá mài |

|

31 |

Mài tròn mặt ngoài |

Phôi có hình cái loa |

Khi mài lỗ bên vai ngắn, đá mài đua ra quá nhiều so với phôi tạo ra hình cái loa |

Lựa dùng đá mài hẹp một chút hoặc điều chỉnh nhỏ đường kính phần đá mài đua ra |

|

32 |

Mài tròn mặt ngoài |

Phôi có hình cái loa |

Khi mài lỗ trong rãnh then, đá mài quá rộng tạo ra các góc rãnh |

Giảm độ rộng đá mài phù hợp, hoặc lót chèn vào trong rãnh phôi (miếng lót gỗ, nhựa, hoặc kim loại) |

|

33 |

Mài mặt phẳng |

Bề mặt phôi có những gợn sóng |

Đá mài không cân bằng |

Cân bằng chính xác đá mài |

|

34 |

Mài mặt phẳng |

Bề mặt phôi có những gợn sóng thẳng |

Độ cứng đá mài quá cao |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

35 |

Mài mặt phẳng |

Bề mặt phôi có những gợn sóng thẳng |

Độ cứng trên mặt tròn của đá mài không đồng đều |

Lựa chọn đá mài có chất lượng tốt |

|

36 |

Mài mặt phẳng |

Bề mặt phôi có những gợn sóng, vết thẳng |

Đá mài đã dùng cùn, không sắc, bánh |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

37 |

Mài mặt phẳng |

Bề mặt phôi bị cháy |

Kích thước hạt quá mịn hoặc độ cứng quá cao |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

38 |

Mài mặt phẳng |

Bề mặt phôi bị cháy |

Đá mài đã dùn cùn, không sắc |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

39 |

Mài mặt phẳng |

Bề mặt phôi bị cháy |

Đá mài điều chỉnh quá mịn |

Căn cứ vài yêu cầu mài lựa chọn chính xác cách điều chỉnh và lượng dùng |

|

40 |

Mài mặt phẳng |

Góc hoặc cạnh của phôi có hình cái loa, độ song song hoặc độ phẳng của hai bề mặt phôi vượt quá dung sai |

Lựa chọn đá mài không phù hợp |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

41 |

Mài mặt phẳng |

Góc hoặc cạnh của phôi có hình cái loa, độ song song hoặc độ phẳng của hai bề mặt phôi vượt quá dung sai |

Đá mài không sắc |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

42 |

Mài không tâm |

Độ tròn của phôi vượt quá dung sai |

Đá mài không sắc |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

|

43 |

Mài không tâm |

Độ tròn của phôi vượt quá dung sai |

Bề mặt bánh dẫn không sạch sẽ |

Kịp thời làm sạch bề mặt bánh dẫn |

|

44 |

Mài không tâm |

Độ tròn của phôi vượt quá dung sai |

Bánh dẫn chưa điều chỉnh tròn hoặc thời gian làm việc quá lâu làm mất độ tròn |

Chú ý kịp thời điều chỉnh |

|

45 |

Mài không tâm |

Phôi có hình lăng tròn |

Sự mất cân bằng của đá mài và bánh dẫn quá lớn |

Cân bằng lại đá mài và bánh dẫn |

|

46 |

Mài không tâm |

Độ thẳng của phôi vượt quá dung sai |

Đá mài khi cắt mài quá mềm, điều chỉnh không tốt |

Lựa chọn đá mài tương đối cứng, kịp thời chú ý điều chỉnh, giảm lượng đưa vào, tăng số lần đánh bóng, theo hướng độ côn của phôi của điều chỉnh đúng vị trí máy điều chỉnh, điều chỉnh lại đá mài |

|

47 |

Mài không tâm |

Độ trụ tròn của phôi vượt quá dung sai |

Trong quá trình mài cắt độ cứng của đá mài quá thấp |

Lưạ chọn những đá mài có tương đối cứng, chú ý: kịp thời điều chỉnh, giảm lượng đưa vào, tăng số lần đánh bóng. |

|

48 |

Mài không tâm |

Độ trụ tròn của phôi vượt quá dung sai |

Đá mài và bánh dẫn đã bị mài òn mất đi hình dạng chính xác ban đầu |

Kịp thời điều chỉnh đá mài và bánh dẫn, đảm bảo hình dạng chính xác |

|

49 |

Mài không tâm |

Bề mặt phôi có vết rung |

Đá mài hoặc bánh dẫn không cân bằng |

Cân bằng đá mài hoặc bánh dẫn |

|

50 |

Mài không tâm |

Bề mặt phôi có vết rung |

Độ cứng đá mài quá cao hoặc đã dùng cùn |

Căn cứ vào đặc điểm chất liệu phôi lựa chọn chính xác độ cứng đá mài |

|

51 |

Mài không tâm |

Bề mặt phôi có vết rung |

Kích thước hạt đá mài quá mịn |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

52 |

Mài không tâm |

Bề mặt phôi có vết rung |

Đá mài điều chỉnh quá thô hoặc quá bóng |

Căn cứ vào yêu cầu mài lựa chọn cách điều chỉnh và lượng dùng chính xác |

|

53 |

Mài không tâm |

Bề mặt phôi bị cháy |

Đá mài điều chỉnh quá mịn hoặc dùng cùn |

Căn cứ vào yêu cầu mài lựa chọn cách điều chỉnh và lượng dùng chính xác |

|

54 |

Mài không tâm |

Bề mặt phôi bị cháy |

Độ cứng đá mài quá cao |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

55 |

Mài không tâm |

Giá trị độ nhám bề mặt phôi vượt quá dung sai |

Kích thước hạt đá mài quá thô, đá mài điều chỉnh quá thô |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

56 |

Mài không tâm |

Giá trị độ nhám bề mặt phôi vượt quá dung sai |

Độ cứng đá mài quá mềm |

Cần dựa theo đặc điểm của phôi và yêu cầu mài, để lựa chọn đá mài một cách chính xác theo đặc tính mài và quy tắc lựa chọn của nó |

|

57 |

Mài không tâm |

Kích thước phôi phân tán |

Đá mài vừa điều chỉnh không sắc, kim cương đã bị mài |

Kim cương cần kịp thời đổi hướng hoặc thay cái mới |

|

58 |

Mài cam |

Độ chính xác của đường cong trong hành trình nâng hạ bánh lồi có độ siêu lệch |

Đường kính đá mài đã vượt quá phạm vi sử dụng cho phép |

Thay đá mài |

|

59 |

Mài ray dẫn |

Độ biến dạng và mức chênh lệch vượt quá dung sai |

Đá mài lựa chọn không phù hợp |

Căn cứ theo vật liệu của linh kiện và các đặc tính như độ cứng v.v… để lựa chọn đá mài phù hợp, độ cứng của linh kiện ≥HRC64, nên chọn dùng đá mài CBN. |

|

60 |

Mài ray dẫn |

Độ biến dạng và mức chênh lệch vượt quá dung sa |

Đá mài đã dùng cùn, không sắc |

Cần nắm vững đặc điểm của phôi và quy luật thay đổi độ chính xác để kịp thời điều chỉnh đá mài |

Mài gọt là một kỹ thuật hệ thống phức tạp, cần căn cứ theo đặc tính chất liệu của phôi để lựa chọn chính xác đá mài và kỹ thuật mài. Khi các khuyết tật mài khác nhau xuất hiện trong quá trìnhgia công, cần áp dụng phương pháp điều chỉnh chính xác, như thế mới có thể có được phôi có chất lượng gia công tốt, độ chính xáckích thước cao, từ đó nâng cao hiệu suất sản xuất và giảm chi phí sản xuất.

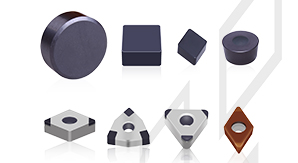

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

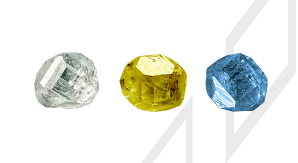

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik