Tuổi thọ và hiệu quả sử dụng của dụng cụ mài kim cương/CBN có chất kết dính nhựa không chỉ liên quan đến vật liệu mài siêu cứng đã chọn, mà còn phụ thuộc vào khả năng kết dính giữa các chất có chất kết dính và vật liệu mài. Nhưng trên thực tế, kim cương và CBN đều là chất liệu giòn dễ vỡ, do yếu tố sản xuất và gia công, thường có một số khuyết tật tinh thể và thể kết chặt nhất định trên bề mặt và bên trong các hạt mài, những khuyết tật trong vật liệu mài có chất kết dính nhựa đã lựa chọn tương đối nhiều, khiến cho cường độ va đập thấp, trong quá trình mài rất dễ bị vỡ và mất đi chức năng mài. Mặt khác, do cấu trúc có chất kết dính cộng hóa trị chặt chẽ của kim cương và CBN, nó có năng lượng bề mặt cao và tính khó xâm nhập với có chất kết dính nhựa tốt nên về cơ bản không có có chất kết dính hóa học (hoặc luyện kim) giữa các hạt mài và có chất kết dính, dẫn đến hầu hết các hạt mài được dát cơ học với tác nhân có chất kết dính, và lực có chất kết dính của tác nhân có chất kết dính với các hạt mài là yếu. Vì vậy, bất kể là tăng thêm cường độ cho bản thân các hạt mài, nâng cao tỷ lệ sử dụng của vật liệu mài siêu cứng hay là nâng cao khả năng kết dính giữa hạt mài và chất có chất kết dính, đều cần phải cải thiện đặc hoác học vật lý học của bề mặt hạt mài.

Kỹ thuật phủ mạ bề mặt thường đề cập đến phương pháp sử dụng công nghệ gia công bề mặt để các vật liệu khác phủ mạ, lắng đọng và sơn phủ lên bề mặt vật liệu mặt vật liệu mài siêu cứng để thay đổi trạng thái, hình dạng hoặc các phương diện vật lý và hóa học của bề mặt các hạt mài, thông thường gọi là phủ mạ bề mặt vật liệu mài siêu cứng. Vật liệu của lớp phủ thường là kim loại, chẳng hạn như đồng, niken, titan, v.v.; độ dày của lớp mạ có thể từ hàng chục nanomet đến milimet; kỹ thuật phủ mạ tương đối thành thục hiện nay là kỹ thuật mạ điện và mạ hóa học. Bề mặt của hạt mài siêu cứng được mạ có tính chất chung của vật liệu mạ. Lớp phủ mạ và bề mặt của hạt mài siêu cứng có thể được có chất kết dính hóa học, hoặc cũng có thể được lắng đọng hoặc có chất kết dính vật lý. Mục đích của mạ bề mặt là cung cấp cho các hạt vật liệu siêu cứng với các tính chất vật lý và hóa học đặc biệt, từ đó cải thiện hiệu quả sử dụng của nó.

Theo các thí nghiệm công nghiệp và phân tích lý thuyết, so sánh vật liệu mài siêu cứng có lớp ngoài phủ kim loại và không có lớp ngoài phủ mạ kim loại có những ưu điểm sau:

(1) Cường Kích thước hạt mài có thể tăng từ 20% đến 60%. Sau khi mạ hóa học và mạ điện các vật liệu mài siêu cứng, một mặt, có thể cải thiện được độ giòn của kim cương và CBN nhựa, có thể chịu được tác động của lực bên ngoài tương đối lớn; mặt khác trong quá trình mạ phủ, dung dịch mạ thâm nhập vào các vết nứt, lỗ khí và lỗ rỗng trên bề mặt vật liệu mài, nhờ đó sửa chữa được các khuyết tật và làm cho các hạt kim cương và CBN nhựa trở nên mạnh hơn.

(2) Độ ẩm của có chất kết dính nhựa với bề mặt vật liệu mài được cải thiện. Sau khi mạ điện và mạ hóa học bề mặt, bề mặt của các hạt mài siêu cứng có tính năng của kim loại đồng loại, cường độ có chất kết dính giữa kim loại và nhựa cao hơn cường độ có chất kết dính của các hạt mài và nhựa, do đó cải thiện được tính năng có chất kết dính của các hạt mài, nâng cao độ bền của dụng cụ mài. Các nghiên cứu đã chỉ ra rằng khi mài khô hợp kim thể rắn, khoảng 70% hạt mài không được sử dụng đầy đủ mà trực tiếp rơi ra. Một khi sử dụng chất liệu kim cương và CBN nhựa được mạ bằng kim loại, thì tình trạng này có thể được thay đổi rất nhiều.

⑶ Kim cương và CBN nhựa được mạ kim loại có tính dẫn nhiệt và dẫn điện tốt. Nhiệt mài được tạo ra trong quá trình mài trước tiên được truyền vào lớp áo kim loại, sau đó nhanh chóng được truyền đến có chất kết dính xung quanh thông qua lớp áo kim loại. Áo kim loại hoạt động như một rào cản nhiệt rất tốt, do đó sự tích tụ nhiệt mài ít hơn, cơ hội của tác nhân có chất kết dính nhựa xung quanh kim cương nhựa và CBN đạt đến nhiệt độ cacbon hóa và phân hủy là tương đối nhỏ, đảm bảo khả năng có chất kết dính của tác nhân có chất kết dính với các hạt mài, hoàn toàn phát huy tác dụng mài của vật liệu mài.

So với mạ niken, bề mặt hạt mài CBN và kim cương nhựa mạ đồng có độ cứng kém hơn, khả năng chống ăn mòn kém hơn, tính dẫn nhiệt tốt hơn; hai lớp phủ khác nhau có thể được sử dụng cho dụng cụ màicó chất kết dính nhựa; do cường độ của lớp mạ niken cao hơn nhiều so với đồng, vì vậy nó có tác dụng hỗ trợ và tăng cường mạnh mẽ cho các hạt mài có cường độ thấp. Đặc biệt là lớp phủ dạng gai rất có lợi cho tuổi thọ của dụng cụ mài có chất kết dính nhựa.

Mặc dù vật liệu mài siêu cứng sau khi được phủ mạ bề mặt có nhiều đặc điểm tuyệt vời, nhưng phải chỉ ra rằng vật liệu mài sau khi phủ mạ cũng có một số nhược điểm, chủ yếu là do độ tự sắc của kim cương và CBN bị ảnh hưởng, do đó mức tiêu hao động lực của của máy dụng cụ bị tăng lên trong quá trình mài (tăng khoảng 10% đến 20%). Bởi vậy, khi sử dụng vật liệu mài siêu cứng đã qua gia công mạ, phải điều chỉnh cách phối chất có chất kết dính nhựa cho phù hợp, nếu không sẽ làm cho đá mài không tạo ra cạnh, sẽ bị tắc hoặc cháy phôi.

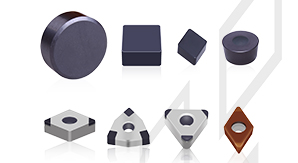

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

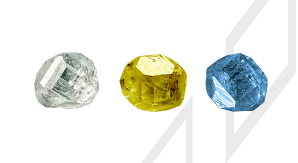

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik