Hình dáng dụng cụ cắt có ảnh hưởng vô cùng lớn đến việc gia công cắt, hình dáng dụng cụ cắt hợp lý có lợi có việc nâng cao tốc độ và chất lượng gia công cắt. Hình dáng dụng cụ cắt chủ yếu bao gồm góc độ của dụng cụ cắt như thế nào, hình thức kẹp chặt, độ dày mảnh cắt, lưỡi cắt…vv

①Dựa theo đặc tính gia công trục con lăn, để nâng cao độ bền của mảnh cắt, thông thường lựa chọn dùng mảnh cắt không có lỗ, hình thức kẹp chặt dùng phương thức ép, điều đáng chú ý là tấm ép không được can thiệp lưu thông chip.

②Khi mảnh cắt cắt ở trạng thái nhất định, độ dày của mảnh cắt trực tiếp ảnh hưởng đến khả năng chống sốc và chống rung của mảnh cắt, thông thường khi lựa chọn độ dày của mảnh cắt cần chọn loại mảnh cắt có độ dày 07 (7.94mm).

③Hình dáng mảnh cắt thông thường sẽ chọn hình tròn hoặc hình vuông, khi độ cứng của phôi, máy công cụ và kẹp phôi cao, có thể sử dụng mảnh cắt tròn, cũng có thể sử dụng mảnh cắt vuông phối hợp góc nghiêng chính nhỏ, có thể tăng hiệu suất cắt. Khi độ cứng của phôi, máy công cụ và kẹp phôi kém, có thể lựa chọn mảnh cắt vuông, dùng góc nghiêng chính tương đối lớn, giảm điện trở xuyên tâm cắt và tránh rung khi cắt

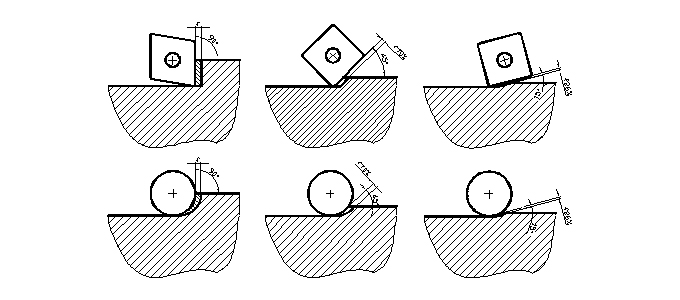

④So sánh về góc nghiêng chính của mảnh cắt tròn và mảnh cắt thẳng, mảnh cắt tròn tùy theo độ sâu cắt giảm trở nên nhỏ, mảnh cắt thẳng lại không thay đổi, mảnh cắt tròn không có mũi dao, đầu nhọn của mảnh cắt thẳng lại là nhược điểm. Khi cắt nông thì thích hợp dùng mảnh cắt tròn, khi gia công gang xám hợp kim độ cứng cao, hiệu ứng góc chính hiển thị vô cùng rõ. Nhưng khi cắt sâu, từ hình 1 cho thấy mảnh cắt có thể tăng, lực chống cắt cũng tăng, độ thô nhám giảm.

Hình 1: Hình dáng lưỡi dao khác nhau có ảnh hưởng đến việc gia công cắt

Trong thực tế sản xuất cuộn gia công, thường phát sinh hình thức thất bại của dụng cụ cắt, hình thức thất bại thường gặp và biện pháp cải thiện như sau:

①mài dụng cụ cắt: Tốc độ cắt thấp thường xảy ra trên vật liệu mềm, nguyên nhân là do sự khách biệt về độ cứng của vật liệu và phôi dụng cụ cắt quá nhỏ, từ chứng minh thực tế cắt gia công trục con lăn thép tốc độ cao, khi độ cứng phôi ở mức HSD83~93, nhiệt độ cắt vượt quá 1200°, cubic boron nitride trong mảnh cắt sẽ thay đổi. Trong khi gia công trục con lăn thép tốc độ cao, khi mặt dao trước sau cùng lúc bị mài hình lưỡi liềm, chứng minh khu vực cắt đã vượt quá 1200℃, xuất hiện sự thay đổi mài, phương pháp giải quyết chủ yếu là điều chỉnh tốc độ cắt và lượng đưa vào.

②Khi lưỡi cắt sứt mẻ không thể chịu được các điều kiện gia công như: lực cắt, tiếng rung cắt, tác động cắt quá lớn , sẽ xuất hiện hiện tượng sứt mẻ, thông thường có thể không nghe ra âm thanh cắt và tiếng rung, vấn đề giải quyết sứt mẻ chủ yếu là giảm thiểu lực cắt và lực rung cắt mà mảnh cắt phải chịu đựng, biện pháp giải quyết bằng cách cải tiến góc độ dụng cụ cắt, hình thức lưỡi cắt và tham số cắt.

③Gãy rời, nguyên nhân mảnh cắt xảy ra hiện tượng gãy rời có 3 phương diện, thứ nhất, nguyên nhân do bản thân dụng cụ cắt, ví dụ mặt đáy mảnh cắt hoặc đệm dao không bằng phẳng, trong quá trình sản xuất lưỡi cắt bị sứt mẻ, rạn nứt…vv; thứ 2, nguyên nhân quá trình cắt, độ cứng trong trục con lăn của quá trình cắt gây ra lỗ hổng của miệng mảnh cắt, tác động không ngừng của chip trong 1 thời gian dài, cuối cùng sẽ dẫn đến gãy rời. Thứ 3 là vấn đề thao tác, trong quá trình cắt, dụng cụ cắt đâm vào lưỡi, xảy ra sự cố, mài nghiêm trọng không đổi mảnh cắt, lượng đưa vào quá lớn…vv

Sản phẩm FBN funike có thể ứng dụng gia công cắt các loại trục con lăn có độ cứng cao, nâng cao hiệu suất làm việc gia công cắt trục con lăn. Lựa chọn hình dáng dụng cụ cắt PCBN và tham số cắt hợp lý, mới có thể bảo đảm tiến hành gia công trục con lăn thuận lợi, dụng cụ cắt phát huy ưu thế trong gia công trục con lăn của dụng cụ cắt PCBN ở mức độ lớn nhất.

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

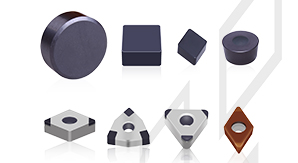

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik