Kỹ thuật hàn không thể thiếu trong ứng dụng miếng composite PCD, hàn chân không có ưu điểm là nhiệt độ hàn chính xác, gia nhiệt đồng đều, nhiều điểm hàn đồng thời và không cần gia công bề mặt sau khi hàn. Kích thước sản phẩm của dụng cụ để hàn chân không không thể quá lớn, nó phải vừa để có thể đưa được vào lò chân không. Đồng thời, chất liệu dụng cụ phải có khả năng chịu được sự thay đổi nhiệt độ trong quá trình hàn trong khi vẫn duy trì hiệu suất của chính nó. Quá trình hàn chân không đặc biệt phù hợp với các dụng cụ PCD sản xuất hàng loạt có kích thước nhỏ và có thể được nung nóng toàn bộ, có thể hàn nhiều điểm cùng một lúc, nhưng không phù hợp để gia công hàn các sản phẩm PCD có kích thước lớn hoặc chỉ có thể nhận được gia nhiệt cục bộ.

Đối với các sản phẩm dụng cụ PCD, quy trình hàn chân không có thể được chia thành công việc chuẩn bị trước khi vào lò và quy trình hàn chân không trong lò. Chuẩn bị: Để các sản phẩm dụng cụ PCD được hàn chân không, chọn chất hàn chân không thích hợp (thường là miếng dán hàn), đồng thời bôi chính xác lên máng lưỡi dao, sau đó đặt lưỡi dao vào vị trí cần thiết để cố định nó, chờ cho chất hàn được hàn cứng lại; trong lò:đặt sản phẩm dụng cụ PCD đã gia công vào lò chân không, đóng kín lò, tiếp tục hút chân không;ở trạng thái chân không, tiến hành gia nhiệt, hàn nóng chảy, hoàn thành thao tác hàn, làm nguội và lấy ra khỏi lò. Mục đích của hàn chân không là cho phép hàn nóng chảy được phân bố đều tới các phần khác nhau của đường hàn dưới tác động của ống mao quản, từ đó đạt được hiệu quả hàn lý tưởng.

(一)Các yếu tố ảnh hưởng của việc chuẩn bị trước khi hàn chân không được thể hiện trong Bảng 1.

Bảng 1

|

Yếu tố ảnh hưởng |

Chỉ tiêu |

Kết quả |

|

Yêu cầu lựa chọn liệu hàn phù hợp |

Phản ứng nhiệt hạch rất tốt |

Nên chọn vật liệu hàn có điểm nóng chảy thấp Ag |

|

Độ nhám của giao diện hàn |

Ra: 0.7-1.6 |

Bề mặt quá bóng mịn ảnh hưởng đến phản ứng khuếch tán giữa lưỡi hàn chất nền, bề mặt quá gồ ghề dẫn đến tính lưu động của chất hàn kém |

|

Kích thước khe hàn |

0.05-0.2mm |

Quá lớn làm cường độ suy giảm;quá nhỏ tác dụng mao dẫn không đủ |

|

Trạng thái bề mặt hạt cắt |

Loại bỏ lớp oxit, vết bẩn, vv |

Dễ tạo ra hàn ảo |

|

Độ chân không |

10-3 |

Quá nhỏ ảnh hưởng đến cường độ và ngoại hình |

|

Tốc độ gia nhiệt tối đa |

Không gây ra sự phân tách |

Tốc độ gia nhiệt ảnh hưởng trực tiếp đến hiệu quả |

(二)Điều kiện kỹ thuật

Khi nhiệt độ dưới dòng pha rắn, chất hàn tương đối ổn định, sẽ không xảy ra các vấn đề như mềm quá, thay đổi chất; khi nhiệt độ cao hơn dòng pha lỏng, chất hàn sẽ tan chảy hoàn toàn và vẫn duy trì tính năng của hợp kim; nhưng khi nhiệt độ ở trạng thái giữa dòng pha rắn và dòng pha lỏng, nếu thời gian không dài, chất hàn chỉ được làm mềm hoặc tan chảy một phần, sẽ không bị thay đổi về chất; nếu ở trong phạm vi nhiệt độ này trong một thời gian dài, sự phân tách sẽ xảy ra. Một khi sự phân tách xảy ra, tính năng hàn sẽ thay đổi, ảnh hưởng đến hiệu quả hàn. Do đó, trong quá trình hàn, nhiệt độ phải được tăng nhanh từ dòng rắn lên trên dòng lỏng, để tránh cho việc hàn không bị phân tách, để đảm bảo tốt hơn cho sự ổn định chất lượng hàn. Các điều kiện kỹ thuật được thể hiện trong Bảng 2.

Bảng 2

|

Tên trình tự |

Tác dụng |

Thuyết minh |

|

Tăng nhiệt ban đầu |

Tăng nhiệt |

Điều chỉnh mức nhanh chậm căn cứ vào điều kiện thiết bị, chỉ ảnh hưởng đến hiệu suất |

|

Giữ nhiệt dưới dòng rắn |

Để dụng cụ giữ nhiệt ở nhiệt độ an toàn, đạt đến độ đồng nhất |

Thời gian giữ được xác định bởi thiết bị và công suất lò, thường là 10-40min |

|

Đột phá dòng lỏng |

Tốc độ nhanh vượt qua khu vực nhiệt độ nguy hiểm |

Tốc độ gia nhiệt càng nhanh càng tốt, quá chậm dễ gây ra sự phân tách |

|

Giữ nhiệt dưới dòng lỏng |

Tác dụng mao dẫn - hàn |

Thời gian giữ nhiệt được xác định bởi thiết bị, công suất lò và kích thước việc hàn |

|

Giảm nhiệt theo lò |

Hoàn thành hàn |

Lấy ra khỏi lò sau khi nhiệt độ giảm, nếu không nó sẽ dễ bị oxy hóa bởi không khí |

Trong phạm vi nhiệt độ cụ thể, tính ẩm của vật hàn tỷ lệ thuận với nhiệt độ hàn, ở cùng nhiệt độ hàn, cường độ hàn tăng trước và sau đó giảm khi kéo dài thời gian giữ nhiệt, chất cản dòng phù hợp với các sản phẩm có yêu cầu ngoại hình cao, nó có thể có hiệu quả ngăn chặn liệu hàn dính vào bề mặt không hàn.

Tóm lại, đối với các dụng cụ PCD mà nói, quy trình hàn chân không có thể loại bỏ hiệu quả ảnh hưởng của không khí đến PCD, để dụng cụ duy trì vẻ ngoài tốt. Nhiệt độ gia nhiệt trong lò chân không đồng đều, biến dạng sản phẩm nhỏ và dao cắt không dễ bị nứt. Trong trường hợp kỹ thuật ổn định, chất lượng sản phẩm của mỗi lò rất phù hợp, đặc biệt phù hợp để sản xuất hàng loạt các dụng cụ PCD cỡ nhỏ.

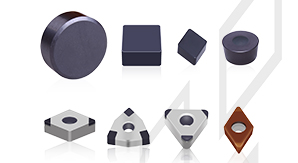

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

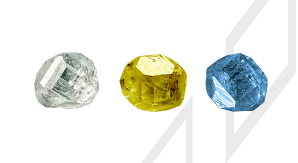

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik