Máy cắt bằng dây sử dụng dây Mo hoặc dây Cu làm điện cực dụng cụ, với tốc độ nhất định thông qua phôi, đặt điện áp xung giữa các vật liệu của phôi và duy trì một khe hở nhất định, trong khe hở được lấp đầy bởi chất cách điện, làm cho giữa điện cực và vật được gia công xảy ra tình trạng phóng tia lửa điện; đồng thời bị tiêu hao và ăn mòn lẫn nhau; nhiều lỗ nhỏ được khắc trên bề mặt phôi, làm cho nó trở thành một sản phẩm đáp ứng các yêu cầu về độ chính xác của hình dạng và kích thước. Cắt dây tia lửa điện (WEDM) gia công miếng composite PCD có vết cắt mịn, chất lượng ngoại quan ưu việt.

Các yếu tố ảnh hưởng đến chất lượng bề mặt của phôi khi gia công cắt bằng dây PCD như sau:

1.Điện áp mạch hở

Nếu điện áp mạch hở thấp đến một mức độ nhất định, nó sẽ cản trở sự hình thành trơn tru của đường phóng điện, từ đó ảnh hưởng đến tốc độ gia công của WEDM. Đặc biệt đối với vật liệu kim cương đa tinh thể tự nó không đồng nhất, trong đó có chứa pha kim cương không dẫn điện, nó sẽ cản trở sự hình thành trơn tru của đường phóng điện. Trong một phạm vi nhất định, tốc độ gia công có liên quan mật thiết đến điện áp mạch hở.

2.Dòng điện cực đại

Sự gia tăng của dòng điện cực đại sẽ làm tăng năng lượng xung, do đó làm tăng lượng xói mòn vật liệu xung và nâng cao tốc độ cắt. Dòng điện cực đại càng nhỏ, tỷ lệ tổn thất năng lượng do nhiệt trong năng lượng xung càng lớn. Khi dòng điện cực đại nhỏ hơn một giá trị nhất định, tổn thất năng lượng nhiệt tăng khi dòng điện cực đại tăng; khi dòng điện cực đại tăng lên liên tục, sự mất năng lượng nhiệt được duy trì ở giá trị tương đối ổn định; khi dòng điện quá lớn, sẽ làm cho tình trạng làm việc của khu vực phóng điện xấu đi, làm giảm tốc độ cắt.

3.Độ rộng xung phóng điện

Độ rộng của xung phóng điện có liên quan đến năng lượng của một xung đơn. Việc kéo dài thời gian phóng điện có nghĩa là năng lượng phóng của một xung tăng lên. Khi độ rộng xung tăng, tốc độ cắt sau trở nên lớn hơn có xu hướng ổn định, nhưng nó không tăng vô thời hạn; điều này có thể là do việc kéo dài thời gian phóng điện làm cho điều kiện làm việc xung quanh đường phóng điện kém đi, năng lượng không tập trung và hiệu quả năng lượng bị giảm.

4.Dây điện cực

Khi thời gian gia công được kéo dài, độ hao mòn của dây điện cực tăng lên, độ đàn hồi trở nên nhỏ đi, độ giòn của dây điện cực tăng và dây dễ bị đứt. Trên bề mặt phôi đã gia công, thường có thể nhìn thấy các vệt rõ ràng, điều này là do dây điện cực không được căng thẳng đồng đều trong quá trình tăng dần và giảm dần, dây điện cực không thể quá lỏng, quá lỏng nó sẽ nhảy lên nghiêm trọng hơn. Nhưng cũng không được quá căng, lực căng dây quá lớn làm dây dễ bị đứt; và lực tác dụng lên bánh dẫn hướng và ổ trục bị tăng lên, gây hư hại cho bánh dẫn hướng và ổ trục.

5.Kích thước hạt kim cương

Kích thước hạt kim cương của miếng composite PCD cũng có ảnh hưởng đến hiệu quả và chất lượng của WEDM, khi đường kính của các hạt kim cương tăng lên, độ khó cắt dây EDM của miếng composite PCD cũng tăng lên, khi thời gian gia công kéo dài chất lượng gia công giảm xuống.

6.Độ dày của lớp kim cương và độ dày tổng thể của miếng composite PCD

Dưới điều kiện bình thường, lớp kim cương của cùng một thương hiệu càng dày thì độ khó gia công WEDM càng lớn, tốc độ càng chậm, thời gian gia công càng dài; độ dày tổng thể của miếng composite PCD càng dày, độ khó gia công WEDM càng lớn; tốc độ gia công càng chậm, thời gian gia công càng dài.

7.Ảnh hưởng của hướng dây vào điện cực

Trong quá trình gia công WEDM của miếng composite PCD, dây điện cực có thể đi vào phôi từ lớp PCD hoặc lớp hợp kim cứng. Thời gian cắt từ lớp PCD sang lớp hợp kim cứng theo hướng di chuyển dây ít hơn so với hướng ngược lại, điều này là do dây di chuyển mang theo sự lưu động của chất lỏng, và điều kiện làm việc đầu vào của điện cực tốt hơn nhiều so với đầu ra của dây điện cực.

8.Hiện tượng ăn mòn quá mức trong cắt bằng dây

Trong quá trình gia công WEDM của miếng composite PCD rất dễ xảy ra hiện tượng ăn mòn quá mức, ăn mòn quá mức có thể không đảm bảo độ chính xác về kích thước của dụng cụ cắt; điều này là do sự hiện diện của lớp giàu coban giữa lớp kim cương đa tinh thể và lớp kim loại cứng, nguyên tố Co có tính năng dẫn điện ưu việt, dễ dàng bị loại bỏ. Lớp giàu coban được tạo ra trong quá trình thiêu kết của miếng composite PCD, do sự chênh lệch nồng độ ở nhiệt độ cao và áp suất cao, coban kim loại của lớp kim loại cứng có xu hướng thâm nhập vào lớp kim cương đa tinh thể.

Một trong những yếu tố chính ảnh hưởng đến mức độ ăn mòn quá mức là điện áp mạch hở, điện áp mạch hở được đặt vào hai điện cực, cung cấp điện thế có thể được tạo ra từ đường phóng điện; khi cường độ điện trường đạt đến ngưỡng sẽ hình thành một đường phóng điện. Và cường độ điện trường tỷ lệ thuận với điện áp mạch hở, điện áp mạch hở cao cho phép khe hở phóng điện lớn, cũng có nghĩa là dây điện cực có thể phóng điện ăn mòn vật liệu hợp kim cứng trong phạm vi lớn hơn xung quanh.

Tóm lại, khi sử dụng WEDM để gia côngmiếng composite PCD và các sản phẩm liên quan, cần phải tính đến chất lượng gia công, chi phí và hiệu quả; lựa chọn các thông số gia công phù hợp theo các nhãn hiệu khác nhau và thông số kỹ thuật khác nhau để đảm bảo hiệu quả cắt bằng dây.

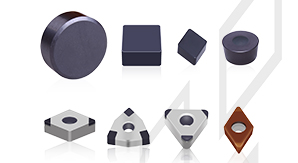

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

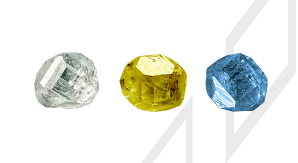

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik