Mấu chốt để sử dụng hiệu quả miếng composite PCD là cắt nó ra theo hình dạng và kích thước thực tế. Trong quá trình cắt laser, mỏ hàn không có tiếp xúc với phôi và không có hao mòn dụng cụ. Để gia công các bộ phận có hình dạng khác nhau, chỉ cần thay đổi các tham số đầu ra của laser là được. Quá trình cắt laser có độ ồn thấp, độ rung nhỏ, không ô nhiễm, biến dạng gia công nhỏ, biến dạng nhiệt và tốc độ gia công laser nhanh, hiệu quả cao, là phương pháp gia công tương đối hiệu quả.

Trong quy trình cắt laser của PCD, đầu tiên viên kim cương có lớp bề mặt được chiếu xạ bằng laser trải qua quá trình chuyển pha thành than chì, sau đó than chì bề mặt thăng hoa trực tiếp hoặc phản ứng với oxy để tạo ra carbon dioxide. Đồng thời, dưới tác động nhiệt của tia laser, kim cương ở tầng sâu hơn lại được chuyển thành than chì, như thế quá trình graphit hóa diễn ra liên tục và loại bỏ dần dần từng lớp, đây chính là cơ chế loại bỏ laser của kim cương.

Kỹ thuật cắt laser miếng composite PCD tối ưu có thể đạt được chất lượng cắt và hiệu quả gia công tốt nhất; nghiên cứu cho thấy các thông số kỹ thuật như công suất laser, tốc độ cắt, tần số xung và lượng tiêu hao có ảnh hưởng nhất định đến chất lượng cắt. Do đó, cần phân tích ảnh hưởng của các tham số đến chất lượng cắt từ các góc độ khác nhau để tối ưu hóa kỹ thuật cắt.

1. Độ rộng cắt

Độ rộng cắt và độ côn cắt của laser chênh lệch rất lớn dưới các thông số khác nhau, có ảnh hưởng quan trọng đến việc kiểm soát chất lượng bề mặt vật liệu và độ chính xác kích thước. Nếu độ rộng khe quá lớn, tốc độ sử dụng vật liệu PCD sẽ giảm và kích thước của dụng cụ khó đảm bảo, độ côn quá mức sẽ tạo ra dung sai mài tương đối lớn, và làm tăng độ khó khi mài.

Yếu tố chính ảnh hưởng đến độ rộng khe là độ lệch, tần số xung, tốc độ cắt, công suất laser. Độ lệch tâm là có ảnh hưởng tương đối rõ ràng đối với độ rộng và độ côn, nguyên nhân là năng lượng trong phạm vi độ sâu tiêu cự của laser tương đối cao và phân bố tương đối đồng đều. Độ lệch âm quá lớn, tốc độ truyền năng lượng laser sẽ thấp và khi độ lệch dương năng lượng phân kỳ sẽ nhanh. Công suất laser và tốc độ cắt quyết định mức năng lượng laser trên một đơn vị diện tích của vật liệu trong một khoảng thời gian nhất định; khi độ rộng và tần số xung được cố định, nó sẽ nâng cao công suất đầu ra có thể làm tăng mật độ công suất chùm tia laser; mật độ công suất cao làm cho vật liệu pha hơi nhiều hơn trong quá trình gia công, và độ rộng khe tăng lên.

2. Chất lượng gia công

Các yếu tố chính ảnh hưởng đến độ nhám bề mặt là tần số xung, lượng lệch tâm, công suất laser và tốc độ cắt. Khi tần số xung tăng, sự chồng lấp của điểm laser tăng lên, năng lượng xung đơn của laser giảm, công suất cực đại giảm; điều này có thể làm giảm hiệu quả độ rộng khe và cải thiện chất lượng gia công bề mặt. Kích thước của tần số xung và tốc độ cắt quyết định mức độ chồng lấp của các điểm sáng. Việc tăng mật độ năng lượng laser hoặc tăng mức độ chồng chéo tại chỗ có lợi cho việc cải thiện chất lượng cắt laser. Tần số càng cao hoặc độ rộng của xung càng nhỏ, thì hiện tượng gờ ráp trên mặt càng nghiêm trọng; mà gờ ráp tương đối nghiêm trọng sẽ ảnh hưởng đến việc hàn sau này.

Sự gia tăng công suất laser làm cho phạm vi tốc độ cắt cũng được mở rộng theo, điều này có lợi cho việc cải thiện độ ổn định và hiệu quả cắt.

3. Vết rạn nhỏ

Thông thường mà nói, công suất đầu ra của laser càng cao, thì tải nhiệt trong quá trình gia công càng lớn, dẫn đến chênh lệch nhiệt độ và nhiệt ứng lực lớn hơn, cuối cùng làm cho vùng ảnh hưởng nhiệt trở nên lớn hơn và tạo ra nhiều vết rạn nhỏ hơn. Kết quả nghiên cứu cho thấy công suất laser càng cao thì độ rộng của vết cắt càng lớn và mức độ ứng lực cũng giảm ngay lập tức; khi ứng lực kéo F kéo tối đa< cường độ của vật liệu, thì các vết nứt sẽ không xảy ra. Độ rộng của vết cắt lớn, tản nhiệt nhanh, nhiệt sinh ra trong quá trình gia công không kịp để chuyển đến lớp sâu hơn, làm cho vùng ảnh hưởng nhiệt nhỏ hơn. Công suất laser cao có lợi cho việc loại bỏ vật liệu một cách thuận lợi, tạo ra bề mặt gia công tốt, nhưng công suất laser không phải càng lớn càng tốt.

Nhìn chung, khi dụng cụ PCD cắt với các nhãn hiệu khác nhau, độ dày từng lớp vật liệu và tổng độ dày vật liệu khác nhau thậm chí cắt các hình dạng khác nhau đều yêu cầu lựa chọn phù hợp các thông số cắt laser để tránh các khuyết tật về ngoại hình như vết nứt nhỏ và gờ ráp

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

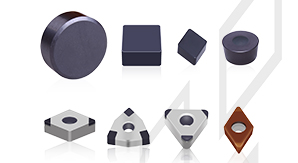

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

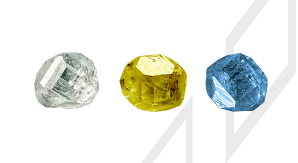

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik