Trước khi gia công phôi dụng cụ PCD phải đảm bảo lưỡi dao tốt, dùng đá mài kim cương để mài lưỡi cắtlà phương pháp được sử dụng rộng rãi nhất. Các nghiên cứu đã chỉ ra rằng chất lượng của lưỡi dao càng cao, các vết dao để lại ở điểm tiếp giáp của khu vực phản xạ hình học của dụng cụ trên bề mặt gia công phôi càng nhỏ, độ trơn bóng của bề mặt phôi gia công càng cao. Do mảnh cắt bị hỏng hoặc rất dễ mở rộng nên dụng cụ bị mòn hoặc hư hỏng, làm giảm tuổi thọ sử dụng của dụng cụ. Sứt mẻ lưỡi dao là một chỉ số quan trọng về chất lượng lưỡi dao của của các dụng cụ kim cương.

Cơ chế mài dao của dụng cụ PCD: các hạt mài của đá mài kim cương liên tục tác động lên vật liệu PCD, gây ra sự gãy giòn của kim cương trên PCD (bao gồm cả gãy mịn trong tinh thể, gãy vụn liên kẽ và gãy vụn rời ra), trượt xoa mài, khắc vết, tác dụng nhiệt hóa học chính là nhiệt độ cao được tạo ra trong quá trình mài làm cho kim cương bị oxy hóa hoặc graphit hóa. Có nhiều yếu tố ảnh hưởng đến chất lượng lưỡi dao của dụng cụ PCD, chẳng hạn như kích thước hạt của bột kim cương, chủng loại đá mài kim cương, tính năng thiết bị và và độ cứng của đồ gá dụng cụ trong miếng composite PCD.

1.Kích thước hạt của bột kim cương trong miếng composite PCD

Trong cùng điều kiện, Kích thước hạt của bột kim cương PCD có liên quan chặt chẽ đến sự sứt mẻ của mảnh cắt, nghĩa là kích thước hạt của bột càng lớn thì độ sứt mẻ của lưỡi cắt càng lớn. Đồng thời, sự phá vỡ lưỡi cắtcủa kích thước hạt hỗn hợp nhỏ hơn so với các hạt thô, thì càng gần với Kích thước hạt trung bình,điều này là do các hạt thô tinh khiết chứa đầy có chất kết dính kim loại, và kích thước hạt hỗn hợp có cả chất kết dính hạt thô và các hạt mịn khác.

Trong quá trình mài, các hạt mài kim cương của đá mài không ngừng va chạm vào lưỡi cắt của dụng cụ PCD, độ dẻo của dụng cụ PCD tương đối kém, tại vị trí lưỡi dao sẽ sản sinh ra sứt mẻ. Từ một phân tích hiển vi, các hạt kim cương trong dụng cụ PCD bị ép chặt và cọ xát sẽ bị vỡ vụn với tính giòn, đồng thời tạo ra sự sứt mẻ; và tính giòn có liên quan mật thiết đến kích thước hạt của bột kim cương, kích thước hạt càng lớn thì vết sứt mẻ của lưỡi cắtcàng lớn. Ngoài ra, do nguyên liệu mài của đá mài kim cương hạt mịn thấp hơn so với các hạt kim cương nhỏ trong hạt PCD trung bình và thô, nên tác dụng khắc vệt của vật liệu mài yếu, nhưng vật liệu mài của đá mài mịn dễ bị mài và dễ bị tắc, nhiệt độ mài cao, ma sát và tác dụng nhiệt hóa học chiếm ưu thế, như thếlàm giảm hoặc loại bỏ tính giòn vỡ vụn xuất hiện ở lưỡi cắt; do đó, những vết sứt mẻ tạo ra cuối cùng nhỏ hơn kích thước hạt.

2.Các loại đá mài kim cương

Thứ tự khuyết mảnh cắt: Đá mài có chất kết dính kim loại> đá mài có chất kết dính gốm>đá mài có chất kết dính nhựa. Khi Kích thước hạt của đá mài lớn hơn W10, giá trị sứt mẻ của mảnh cắt rất nhạy cảm với Kích thước hạt của đá mài, đồng thời khi tăng Kích thước hạt thì nó cũng lớn theo; khi Kích thước hạt của đá mài nhỏ hơn W10, giá trị sứt mẻ của mảnh cắt không nhạy với Kích thước hạt mài.

Các hạt mài của đá mài kim cương có chất kết dính kim loại bị phá vỡ trong quá trình mài để duy trì trạng thái sắc bén, từ đó đạt được độ mài, bề mặt của đá mài kim cương có chất kết dính nhựa sẽ bị biến dạng do nhiệt và nên sử dụng tốc độ mài tương đối thấp;có chất kết dính gốm được làm từ nhiều loại vật liệu, các chất có chất kết dính và các hạt mài kim cương rất dễ rơi ra trong quá trình mài, gây ra các vết rỗ trên bề mặt của dụng cụ PCD.

3.Tốc độ quay của thiết bị

Trong quá trình mài của dụng cụ PCD, tốc độ quay tương đối cao hoặc tương đối thấp đều không thể đảm bảo chất lượng của lưỡi cắt,cần có tốc độ quay vừa phải để có được độ khuyết cạnh lưỡi dao là nhỏ nhất, độ chính xác tính cứng của máy mài ảnh hưởng đến phạm vi tốc độ tối ưu.

4.Áp lực mài

Bình thường, giá trị tối đa của khuyết mẻ cạnh lưỡi cắt cùng tăng thì áp lực mài cũng tăng. Khi áp lựcmài tăng mạnh, tác dụng nén của các hạt mài riêng lẻ trên PCD cũng sẽ tăng lên, khiến PCD dễ bị phân tách và gãy mỏi. Nếu áp lực quá thấp, hiệu suất mài thấp, nếu áp lực quá cao, lưỡi cắt dễ bị sứt mẻ,cần xác định áp lực mài phù hợp theo thiết bị.

Tóm lại, điểm quan trọng nhất về chất lượng lưỡi cắt của dụng cụ PCD với đá mài kim cương là không bị sứt mẻ lưỡi cắt, cần xác định kỹ thuật gia công phù hợp theo nhãn hiệu PCD khác nhau để đảm bảo cạnh gia công tốt từ đó kéo dài tuổi thọ sử dụng lưỡi cắt của dụng cụ PCD, nâng cao chất lượng bề mặt của phôi gia công.

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

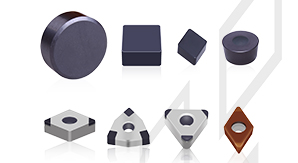

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

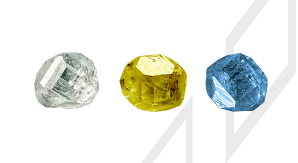

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik