Chất liệu dụng cụ PCD có độ cứng cao, độ dẫn nhiệt tốt và hệ số ma sát nhỏ, làm giảm biến dạng phôi và lực cắt, độ mòn của dụng cụ chậm và quá trình cắt ổn định hơn, có lợi cho việc giảm độ nhám bề mặt, khi quay cắt tốc độ cao bề mặt phôi có thể đạt được hiệu ứng gương, là chất liệu dụng cụlý tưởng để quay cắt hợp kim nhôm hiện nay. Trong quá trình sử dụng, cần chú ý đến tình trạng độ nhám của bề mặt phôi và độ mòn của lưỡi cắt.

Các yếu tố ảnh hưởng đến độ nhám bề mặt của phôi hợp kim nhôm được thể hiện trong bảng sau:

Bảng 1

|

Yếu tố ảnh hưởng |

hay đổi |

Thay đổi độ nhám |

|

Lượng đưa vào |

Tăng mạnh |

Tăng mạnh |

|

Tốc độ cắt |

Tăng mạnh |

Sau khi giảm nhỏ đến giá trị nhất định dần ổn định |

|

Độ sâu cắt |

Tăng mạnh |

Không rõ ràng |

|

Kích thước hạt kim cương |

Tăng mạnh |

Tăng mạnh |

Kiểu màimảnh cắtcủa dụng cụ PCD khigia công hợp kim nhôm không giống với các dụng truyền thống, chủ yếu biểu hiện ở hao mòn có chất kết dính, hao mòn khuếch tán và tổn hại lớp đa tinh thể,đặc điểm của nó được thể hiện trong bảng dưới đây.

Bảng 2

|

Kiểu màilưỡi cắt |

Đặc điểm |

|

mài kết dính |

Hợp kim nhôm được gia công với các tốc độ dây khác nhau, hiện tượng dính dao và tích mảnh không thể nhìn thấy bằng mắt thường, không phải là phương pháp mài chính. |

|

mài khuếch tán |

Khi cắt hợp kim nhôm, nó có khả năng chống mài chống khuếch tán tuyệt vời, rất phù hợp để gia công hợp kim nhôm, không phải là phương pháp mài chính. |

|

mài lớp đa tinh thể |

Bị hư hỏng cơ học vật lý,trong quá trình gia công, lưỡi cắtbị tác động gây ra sự sứt mẻ nhỏ hoặc mất đi có chất kết dính, làm cho các hạt kim cương bị bong ra và tạo thành một khoảng trống. Xuất hiện sự phá hủy lớp đa tinh thể sẽ ảnh hưởng trực tiếp đến độ chính xác gia công và làm cho phôi bị hỏng. Hiện tại là nguyên nhân chính của sự mài PCD. |

Các biện pháp đối phó chính màilưỡi cắt:

(1)Lựa chọn hợp lý nhãn hiệu PCD

Gia công mịn hoặc gia công siêu mịn, cần sử dụng các dụng cụ PCD có cường độ cao, độ bền tốt, khả năng chống va đập tốt và kích thước hạt nhỏ. Gia công thô, thông thường lựa chọn PCD hạt thô, hạt PCD càng thô thì khả năng chống mài của dụng cụ càng mạnh. Với tiền đề đảm bảo độ chính xác và chất lượng gia công, PCD với kích thước hạt thô được ưu tiên.

(2)Lựa chọn hợp lý hình thức lưỡi cắt

Bảng 3

|

HÌnh thức lưỡi cắt |

Đặc điểm |

Phù hợp với gia công với loại hợp kim nhôm |

|

Góc nhọn |

Lưỡi cắt sắc nét, cắt nhanh, có thể làm giảm đáng kể lực cắt, cải thiện chất lượng bề mặt được gia công và giảm sự hình thành các gờ ráp. |

Gia công mịn hợp kim nhôm silicon thấp |

|

Cùn tròn |

Lưỡi cắt của dụng cụ bị oxy hóa đi một góc R, có thể làm giảm đáng kể nguy cơ gãy mảnh cắt |

Hợp kim nhôm silicon trung bình/cao |

|

Vát cạnh |

Tăng góc cạnh của mảnh cắt để làm cho nó ổn định hơn, nhưng áp lực và khả năng chống cắt của lưỡi dao trong quá trình cắt cũng sẽ tăng |

Cắt tải trọng hợp kim nhôm silicon cao |

(3)Lựa chọn hợp lý góc dụng cụ cắt

Góc lệch chính của dụng cụ PCD chủ yếu được sử dụng để cải thiện cường độ của dụng cụ và phân phối lực cắt trong quá trình gia công hợp kim nhôm. Khi góc lệch chính nhỏ, chiều rộng cắt dài và lực trên mỗi đơn vị chiều dài cạnh cắt nhỏ; khi góc lệch chính lớn, phân lực hướng đường kính giảm. cắt ổn định, độ dày cắt tăng và tính năng gãy mạt phoi tốt.

(4)Lựa chọn hợp lý góc tròn dụng cụ cắt

Góc tròn dụng cụ cắt là một góc tròn được tạo thành tại giao điểm của cạnh cắt chính và cạnh cắt phụ của mảnh cắt; trong gia công mà nói, góc tròn giúp tăng cường độ của lưỡi dao. Khi vào giống nhau, góc tròn càng lớn, độ nhám bề mặt càng tốt. Trong trường hợp đạt được độ nhám gia công tương tự, lưỡi dao tròn lớn có thể đạt được tốc độ thấp và nạp vào lớn. Thông thường, góc tròn càng lớn thì càng tốt, tuy nhiên, do chịu ảnh hưởng của độ sâu cắt và độ cứng phôi và máy cắt nên cần có giá trị phù hợp,và càng to thì càng tốt.

(5)Lựa chọn hợp lý tham số gia công

Trong các trường hợp thông thường, tốc độ cắt của các dụng cụ PCD cho hợp kim nhôm được khuyến nghị là trong vòng 4000m/phút, tốc độ gia công lỗ được khuyến nghị là trong vòng 800m/phút. Nếu lượng nạp vào quá lớn, diện tích hình học còn lại trên phôi sẽ tăng lên, dẫn đến tăng lực cắt, nếu lượng đưa vào quá nhỏ, nhiệt độ cắt sẽ tăng và tuổi thọ cắt sẽ giảm. Lượng nạp được khuyến nghị chung là 0.08-0.15mm/r. Tăng độ sâu cắt của dụng cụ PCD sẽ tăng lực cắt và tăng nhiệt cắt, do đó làm tăng độ mài của dụng cụ và dễ gây sứt mẻ. Tuy nhiên, nếu độ sâu cắt quá nhỏ, nó sẽ gây ra hiện tượng gia công cứng hóa, tăng tốc độ mài dụng cụ và thậm chí dẫn đến sứt mẻ.

Tóm lại, khi gia công phôi hợp kim nhôm, nên chọn nhãn hiệu PCD một cách hợp lý, kiểu dao phải được thiết kế hợp lý và phải lựa chọn chính xác các thông số gia công, để bề mặt của phôi được gia công trơn bóng tốt, giảm độ mòn của dụng cụ, giảm tuổi thọ dụng cụ và giảm chi phí sản xuất.

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

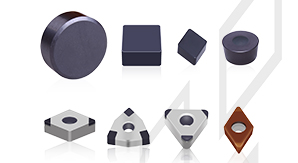

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

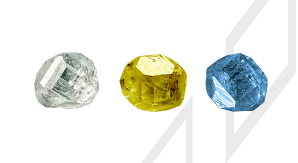

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik