Trục con lăn là công cụ sản xuất quan trọng nhất của nhà máy cán trong nhà máy cán thép. Nó trực tiếp gia công cán vật liệu, để hoàn thành quy trình cơ bản của quá trình cán – làm biến dạng độ dẻo của kim loại. Nó có mối quan hệ trực tiếp với chất lượng sản phẩm, sản lượng, lợi ích kinh tế, v.v ... Đây là một yếu tố vô cùng quan trọng trong quá trình sản xuất. Chất lượng tốt xấu của trục con lăn sẽ ảnh hưởng trực tiếp đến các tính chất cơ học, độ chính xác kích thước, hình dạng và chất lượng bề mặt của sản phẩm. Thứ hai, chất lượng của trục con lăn cũng sẽ ảnh hưởng trực tiếp đến sản lượng sản xuất. Ví dụ, việc tăng số lượng thay đổi trục con lăn sẽ trực tiếp làm giảm sản lượng sản xuất. Cách gia công trục con tốt hơn và nhanh hơn là đặc biệt quan trọng.

1.Phân loại trục con lăn và độ cứng

Về chất liệu, nó chủ yếu được phân loại thành cuộn gang, cuộn thép đúc, cuộn thép rèn và cuộn hợp kim cacbua. Độ cứng của nó được thể hiện trong Bảng 1:

|

Chất liệu trục con lăn Chất liệu trục con lăn |

Loại trục con lăn |

Độ cứng khi thao tác |

|

Gang |

(Không giới hạn) gang lạnh |

HSD60-70 |

|

Crom niken cao |

HSD75-85 |

|

|

Crom sắt cao |

HSD70-80 |

|

|

Thép đúc |

Thép bán carbon cao |

HSD55-70 |

|

Thép crom cao |

HSD70-78 |

|

|

Thép tốc độ cao |

HSD80-88 |

|

|

Thép rèn |

Thép rèn hợp kim (ví dụ: 9Cr2Mo) |

HSD92-105 |

|

Hợp kim cacbua |

Vonfram cacbua |

HRA83-87 |

2.Lựa chọn gia công dụng cụ cắt và tham số gia công

Với sự phát triển và nâng cao hiệu suất của các sản phẩm PCBN, việc lựa chọn các trục con lăn gia công dụng cụ cắt PCBN đã trở thành hiện thực. Mảnh cắt PCBN có độ cứng, độ chống mài, độ bền va đập và khả năng chống nghiền cao hơn so với mảnh cắt bằng gốm.

①Đặc tính của mảnh cắt PCBN phù hợp với đặc tính khó gia công về độ cứng và độ bền của trục con lăn.

②Độ ổn định và công suất của máy công cụ và khả năng hình thành chip thường là những yếu tố hạn chế các tham số cắt. Thực tế đã chứng minh, thông số cắt tiết kiệm kinh tế nhất là đưa vào cao thì tốc độ cắt thấp.

③Việc lựa chọn lượng đưa vào p có liên quan đến độ sâu cắt, kích thước mảnh cắt, độ dày và hình dạng.

④Việc lựa chọn độ sâu cắt, trong những trường hợp cho phép, chọn độ sâu cắt lớn, nhưng phải chú ý cân bằng phụ tải dụng cụ cắt.

⑤Chọn tốc độ cắt, tốc độ cắt liên quan đến đường chạy của dụng cụ cắt, độ cứng và độ bền của vật liệu.Thông thường đều lựa chọn tốc độ trung bình và thấp. Tốc độ phôi cao sẽ gây rung do lực ly tâm như tính đồng nhất của cấu trúc phôi và biến dạng sau khi gia công nhiệt…vv, dẫn đến lỗi gia công và tuổi thọ dụng cụ cắt rút ngắn.

Từ ứng dụng thực hành cho thấy, dùng sản phẩm FBN funik bằng 2,38 lần hiệu suất cắt của hợp kim cacbua ZK10UF, độ bền của dụng cụ cắt được nâng cao 4.5 lần. Đối với máy công cụ loại hình lớn, nếu trong 30 phút thường xuyên thay đổi mảnh cắt cần 1 khoảng thời gian lớn, khiến hiệu suất sản xuất giảm thấp. Việc đưa ra tham số cắt có liên quan đến các nhân tố như: Độ cứng của máy công cụ, hình dạng phôi, vật liệu phôi, cấu trúc mảnh cắt, vật liệu mảnh cắt, góc độ mảnh cắt như thế nào…vv. Việc lựa chọn tham số cắt thích hợp sẽ bảo đảm gia công hiệu quả gia công trục con lăn bình thường.

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

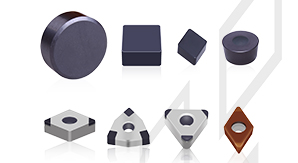

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

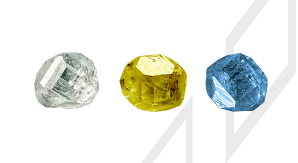

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik