Đĩa phanh ô tô có yêu cầu tương đối cao về hiệu suất gia công và độ bóng mịn, thông thường yêu cầu độ nhám của bề mặt là Ra1.6, độ chênh lệch dày mỏng giữa chu vi 2 bề mặt phanh thông thường yêu cầu trong phạm vi 0.009mm, độ song song yêu cầu trong khoảng 0.04mm, chuyển động yêu cầu trong phạm vi sai lệch 0.025mm, đồng thời những dung sai hình dạng vị trí này phải bảo đảm gia công tỉ mỉ. Công nghệ cắt mài truyền thống đã khó có thể đáp ứng được yêu cầu gia công về dung sai hình dạng vị trí. Dụng cụ cắt PCBN có độ cứng và tính chống mài cao, khi gia công phanh e, hiển thị tính ưu việt lớn, không chỉ đạt được chất lượng gia công bề mặt như ý (độ nhám bề mặt Ra1.6), nâng cao hiệu suất phát sinh, đồng thời giảm thấp giá thành gia công đơn lẻ, có hiệu quả kinh tế rõ rệt.

1.Vật liệu và tính năng phanh xe

Vật liệu của đĩa phanh ô tô thường dùng gang xám, chất liệu thường dùng là HT250, độ bền kéo tối thiểu của các tính chất cơ học của nó là 250Mpa, độ cứng 209HB, độ bền, độ chống mài, khả năng chống nhiệt tương đối tốt, khả năng giảm rung tốt, nhưng tính dẻo dai của đĩa phanh lại tương đối kém, thuộc về vật liệu chip ngắn, thông thường lực cắt tương đối thấp. Ngoài ra do sự phân bố không đều của than chì, làm cho độ cứng của đĩa phanh thay đổi, dẫn đến việc xuất hiện biến động trong gia công dụng cụ cắt PCBN, thậm chí xuất hiện hiện tượng như sứt mẻ mảnh cắt, giảm thấp hiệu suất gia công đĩa phanh. Ngoài ra chất liệu phi nhựa trong gang xám sẽ tăng nhanh độ mài dụng cụ cắt, cho nên yêu cầu dụng cụ cắt PCBN phải có tính chống mòn cao. Thành phần hóa học điển hình HT250 xem tại bảng 1.

Bảng 1: Thành phần hóa học của HT250

|

C/% |

Si/% |

Mn/% |

S/% |

P/% |

|

3.16-3.30 |

1.79-1.93 |

0.89-1.04 |

0.094-0.125 |

0.120-0.170 |

2.Hạng mục chú ý trong quá trình gia công dụng cụ cắt

①Đầu tiên cần chú ý độ cứng của toàn bộ hệ thống công nghệ của máy công cụ, dụng cụ kẹp và dụng cụ cắt. Bản thân dụng cụ kẹp cần có đủ độ bền và độ cứng, chiều dài của đầu cắt cán dao đưa ra càng ngắn càng tốt, tránh việc rung chuyển cán dao trong quá trình gia công.

②Khi lắp đặt dụng cụ cắt, đầu nhọn cắt cần đối xứng đúng trung tâm phôi, khi quá cao hay quá thấp với trung tâm sẽ xảy ra rung chuyển;

③Trình tự gia công khác nhau cần lựa chọn tham số gia công hợp lý, quá cao hay quá thấp đều không chỉ ảnh hưởng đến hiệu suất sản xuất, còn giảm tuổi thọ sử dụng của dụng cụ cắt.

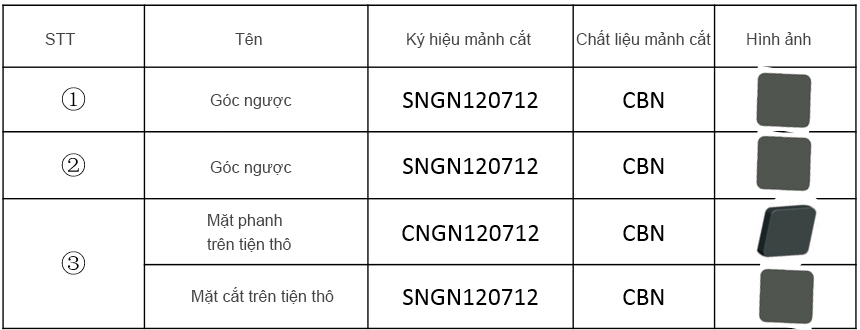

3.Trường hợp gia công đĩa phanh

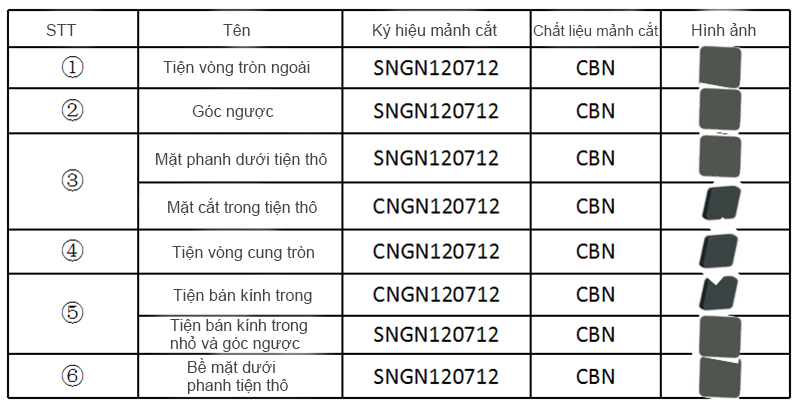

①Bề mặt trên của tiện thô, bề mặt trên của đĩa phanh, lấy đường kính của đĩa phanh D=278mm làm ví dụ, tham số gia công V=650m/min、ap=2.5mm、f=0.5mm/r

②Bề mặt trong của tiện thô, bề mặt đĩa phanh dưới, lấy đường kính của đĩa phanh D=278mm làm ví dụ, tham số gia công V=650m/min、ap=2.5mm、f=0.5mm/r

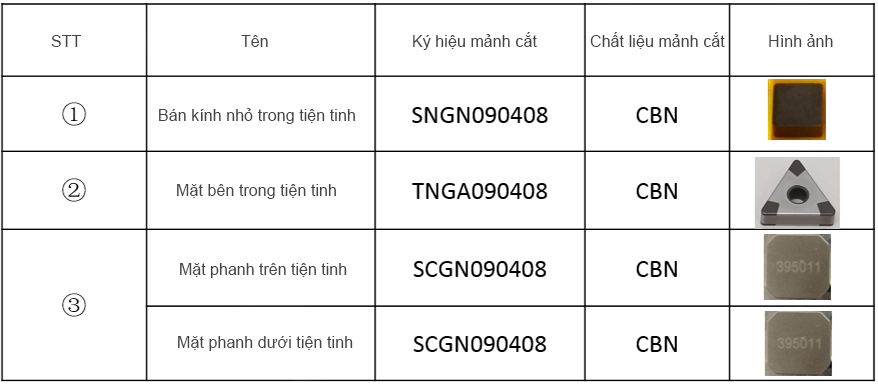

③Tiện tinh, lấy đường kính đĩa phanh D = 278mm làm ví dụ, các tham số gia công V = 500m / phút, ap = 0,1-0,2mm, f = 0,25mm / r

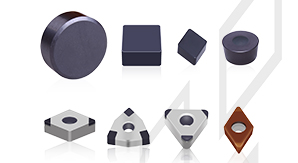

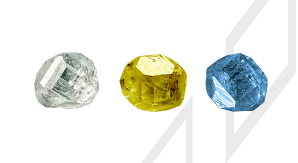

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik