Độ cứng cao, chống mài tốt và ổn định hóa học của các dụng cụ vật liệu siêu khối boron nitride (PCBN) đa tinh thể đã ngày càng được sử dụng rộng rãi trong lĩnh vực sản xuất ô tô. Tiến hành tổng kết phân tích hiện trạng nghiên cứu của các học giả trong và ngoài nước bằng cách sử dụng các dụng cụ vật liệu siêu cứng PCBN để gia công gang xám, gang sần và gang graphit, chủ yếu từ mấy khía cạnh của vật liệu dụng cụ, thông số kỹ thuật, vật liệu phôi, môi trường cắt và phương pháp gia công, tiến hành phân tích cơ chế hao mòn của dụng cụ vật liệu siêu cứng khi gia công cắt ba loại gang,cuối cùng tóm tắt độ mài của dụng cụ khi cắt các loại vật liệu gang khác nhau.

1.Phân loại gang thông thường

Hiện nay, gang thường được sử dụng trong lĩnh vực sản xuất động cơ ô tô chủ yếu bao gồm gang xám, gang sần và gang graphit, đặc tính cấu trúc và đặc điểm ứng dụng của chúng được thể hiện trong Bảng 1. Hình dạng than chì, thành phần cơ bản và hàm lượng các nguyên tố hóa học khác nhau trong các loại vật liệu gang khác nhau quyết định các công dụng khác nhau của chúng, nó cũng ảnh hưởng đến hiệu suất gia công của vật đúc làm từ vật liệu này.

Bảng 1 Tính chất và công dụng của các vật liệu gang khác nhau

|

Chủng loại gang |

Hình dạng than chì |

Đặc điểm tính năng |

Công dụng chủ yếu |

|

Gang xám |

Dạng mảnh |

Dễ đúc,tính năng hàn cực kém,tính giảm mài giảm rung tốt |

Bánh răng, các loại thân hộp, chân đế |

|

Gang sần |

Dạng cầu |

Cường độ và độ dẻo dai tương đối cao, dễ xuất hiện hiện tượng hình cầu kém |

Trục khuỷu ô tô,nối thanh của động cơ đốt trong |

|

Gang graphit |

Dạng giun |

Tính năng đúc tốt, cường độ và độ bền va đập tương đối cao, chịu mài |

Động cơ ô tô, đĩa phanh, đầu xi lanh động cơ diesel |

2.Sự hao mòn của vật liệu gang cắt PCBN

Các dụng cụ PCBN phù hợp để cắt khô gang xám tốc độ cao. Các yếu tố ảnh hưởng đến sự mài của các dụng cụ PCBN chủ yếu là hàm lượng CBN của dụng cụ, các loại có chất kết dính, thông số cắt, thông số hình học của dụng cụ và vật liệu phôi.

Gia công gang xám và gang sần, nghiên cứu cho thấy rằng khi gia công cùng một diện tích gang xám, các dụng cụ PCBN có hàm lượng cao (> 90%) hao mòn ít hơn các dụng cụ PCBN có hàm lượng thấp (<75%), đó là vì hàm lượng CBN cao dụng cụ này có độ cứng cao hơn, chống mài tốt hơn và tuổi thọ cao hơn; nghiên cứu cho thấy tốc độ cắt có ảnh hưởng lớn đến cơ chế mài của dụng cụ, khi tốc độ cắt nhỏ hơn 150 m/phút, độ mòn của kết dính là chính, khi tốc độ cắt lớn hơn 150 m/phút, hao mòn khuếch tán và hao mòn hóa học là chủ yếu. Gang graphit là một vật liệu khó gia công, lý do chính là nhiệt độ cắt khi cắt gang graphit cao hơn so với gang xám đã qua gia công, và nguyên tố lưu huỳnh bị mất đi nghiêm trọng trong quá trình sản xuất gang graphit, vì vậy nó không thể bảo vệ lớp MnS của dụng cụ PCBN khi gia công gang xám, gây ra sự hao mòn hóa học nghiêm trọng trong quá trình cắt và tuổi thọ của dụng cụ bị giảm. Ngoài ra, hàm lượng Ti cao trong gang graphit vermicular cũng là nguyên nhân gây hao mòn dụng cụ nghiêm trọng. Độ cứng cao của Ti hoặc các hợp chất của nó trong phôi sẽ làm tăng độ mài của dụng cụ.

Mặc dù cơ chế hao mòn dụng cụ khi cắt các vật liệu gang khác nhau là gần giống nhau, như hao mòn kết dính, hao mòn khuếch tán và hao mòn hóa học; nhưng tình trạng hao mòn dụng cụ rất khác nhau. Khi cắt gang xám có hàm lượng ferrite cao, các dụng cụ PCBN có xu hướng hình thành các vết khuyết trên mặt dao trước, và sẽ có nhiều vết nứt ứng lực nhiệt ở cạnh cắ; khi cắt gang sần, dưới tác động của xung lực dụng cụ rất dễ bị sứt mẻ, cũng sẽ xuất hiện các vết khuyết do hao mòn kết dính; khi cắt gang graphit, do ảnh hưởng của nguyên tố Ti trong gang và độ khó hình thành màng bôi trơn MnS, độ mài của dụng cụ nghiêm trọng hơn. Chủ yếu là hao mòn hóa học như oxy hóa và mài khuếch tán. Hiện nay dùng PCBN cắt gang graphit là không lý tưởng, cần phải nghiên cứu sâu về vật liệu dụng cụ, công nghệ cắt và cơ chế mài.

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

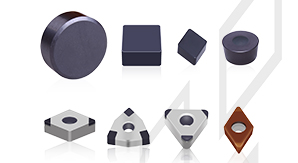

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

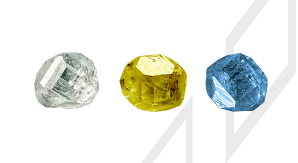

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik