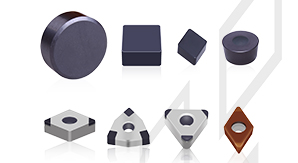

1.Tổng quan về cắt kim loại miếng composite hỗn hợp boron nitride (PCBN)

Miếng composite boron nitride khối đa tinh thể (PCBN) là vật liệu dụng cụ cắt dạng mới được hình thành bởi các hạt đa tinh thể CBN và chất hợp kim rắn WC thông qua có chất kết dính trong điều kiện nhiệt độ và áp suất cao. Nó có ưu điểm là độ ổn định cao, hệ số ma sát thấp, độ dẫn nhiệt tốt, v.v ... Nó đã trở thành vật liệu lý tưởng để sản xuất các dụng cụ chịu mài như dụng cụ cắt và mũi khoan. Vật liệu đa tinh thể boron nitride (PCBN) có đặc tính chịu nhiệt độ cao và độ cứng cao, là lựa chọn tốt nhất cho vật liệu cứng mài quay khô và ngày càng được ứng dụng nhiều hơn trong lĩnh vực gia công kim loại màu.

Tuy nhiên, miếng composite PCBN là một loại vật liệu siêu cứng, khó gia công. Với sự tiến bộ không ngừng của công nghệ, việc cắt laser là một loại kỹ thuật không tiếp xúc, không có lực cắt cơ khí, có thể cắt các hình dạng hình học khác nhau, đã thu hút ngày càng nhiều sự chú ý. Nó đã trở thành một trong những phương pháp gia công chính của cắt miếng composite PCBN. Trong quá trình gia công laser, công suất laser, tần số xung và tốc độ cắt có ảnh hưởng quan trọng đến chất lượng cắt của PCBN.

2.Phân tích cơ chế cắt laser

Chất lượng cắt của PCBN có mối quan hệ trọng yếu với mật độ năng lượng của laser trên bề mặt vật liệu. Công suất laser và tốc độ cắt xác định mức năng lượng laser thu được trên một đơn vị diện tích vật liệu. Mật độ năng lượng I trên điểm laser có thể được biểu thị như sau:

Trong công thức, E là năng lượng laser xung đơn, d là đường kính điểm, tp là độ rộng xung.

Khi độ rộng và tần số xung được cố định, việc tăng công suất đầu ra có thể làm tăng mật độ công suất của chùm tia laser. Mật độ công suất càng cao, các chất khí được tạo ra trong quá trình gia công càng nhiều, chiều rộng và chiều sâu cắt càng lớn, chất lượng mặt cắt càng tốt, cũng có lợi cho quá trình gia công tiếp theo, việc tăng công suất cũng giúp mở rộng phạm vi tốc độ cắt và cải thiện độ ổn định của chất lượng cắt và hiệu quả, nhưng nó nên tránh sứt mẻ do công suất quá lớn. Khi tần số xung tăng, năng lượng xung đơn giảm, công suất cực đại giảm và độ rộng khe và độ côn giảm.

3.Các yếu tố ảnh hưởng đếngia công laser

1.Công suất laser

Năng lượng laser là nguồn năng lượng chính trong quá trình cắt và mức năng lượng ảnh hưởng trực tiếp đến mật độ năng lượng trong quá trình cắt. Công suất laser có ảnh hưởng quan trọng đến chiều rộng và độ côn. Khi công suất tăng, chiều rộng khe tăng, độ côn giảm và lượng vật liệu bị loại bỏ tăng lên.

2.Tần số xung mạch

Khi tần số tăng, chiều rộng khe giảm đáng kể và độ côn cắt cũng giảm. Khi tần số xung tăng, năng lượng xung đơn giảm và sự chồng chéo tại chỗ tăng, đóng vai trò quan trọng trong việc cải thiện chất lượng cắt bề mặt và giảm vết nứt.

3.Tốc độ cắt

Khi tốc độ cắt laser tăng, chiều rộng khe có xu hướng giảm, tốc độ cắt tăng, độ côn cắt tăng và chất lượng cắt giảm. Điều này là do thời gian tác động của laser được rút ngắn, mật độ năng lượng giảm và năng lượng thu được của vật liệu ít hơn. Nếu tốc độ cắt quá nhanh, rất dễ làm cho xỉ than được làm sạch hoặc không được cắt. Nếu tốc độ cắt quá thấp, vật liệu sẽ bị cháy. Chiều rộng cắt và vùng ảnh hưởng nhiệt vật liệu quá lớn, chất lượng cắt kém và hiệu quả sản xuất thấp.

4.Tổng kết

Sự kết hợp giữa công suất laser và tốc độ cắt quyết định mức năng lượng của đường cắt. Tăng năng lượng dòng một cách thích hợp có lợi cho việc cải thiện chất lượng cắt, nhưng cần phải tránh đốt cháy và sứt mẻ vật liệu. Việc tăng tần số xung làm giảm năng lượng của xung đơn laser, giảm độ rộng khe và độ côn, và có lợi để cải thiện chất lượng cắt.

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

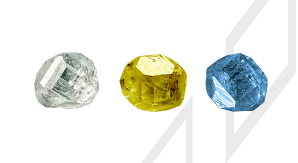

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik