1.Tổng quan về mài đa tinh thể boron nitride (PCBN)

Trong những năm gần đây, việc sử dụng Polycrystalline Cubic Boron Nitride (PCBN) đã cho phép chế tạo chính xác các phôi gia công có độ cứng trên 58HRC để đạt được chất lượng bề mặt tiện thay cho mài, so với vật liệu hợp kim cứng và thép gió, dụng cụ PCBN có thể cải thiện đáng kể chất lượng bề mặt và tốc độ gia công phôi, nâng cao hiệu quả gia công và tuổi thọ dụng cụ. Hiện nay, các phương pháp gia công mảnh cắtdụng cụ PCBNtrong và ngoài nước chủ yếu bao gồm mài cơ khí và mài EDM tia lửa điện.

Mài cơ khí, nghĩa là mài bề mặt của dụng cụ PCBN bằng một đá mài kim cương quay tốc độ cao. mài cơ khí có ưu điểm kỹ thuật đơn giản và giá trị độ nhám bề mặt lưỡi cắt dụng cụ thấp, nhưng do còn tồn tại những vấn đề như rất khó chỉnh hình đá mài, đá mài bị hao mòn nghiêm trọng, chi phí tương đối cao, khó thực hiện đối với việc gia công các dụng cụ có lưỡi cắt hình dạng phức tạp và lưỡi cắt tương đối nhọn mảnh, nên phạm vi ứng dụng bị hạn chế. EDM phóng tia lửa điện là một quá trình gia công phóng điện tự kích thích dựa trên nguyên lý cắt bỏ phóng điện xung. Quá trình vật lý của cắt bỏ phóng điện là một quá trình toàn diện về điện từ, nhiệt động lực học, động lực học thể lỏng, vv Cơ chế gia công phóng điện là một điện quá trình vật lý. Tuy nhiên, EDM là gia công không tiếp xúc, không có lực cắt cơ học, do đó không cần xem xét các đặc tính lực khi chế tạo điện cực dụng cụ,nó có ưu điểm là hình thành điện cực dụng cụ đơn giản và tổn thất tương đối thấp, có thể được áp dụng hiệu quả để gia công các dụng cụ PCBN với các cạnh sắc bén và hình dạng phức tạp,thiết bị gia công được hiển thị trong Hình 1. Trong bài này, dựa trên các đặc tính của các sản phẩm dụng cụ siêu cứng, kết hợp với nguyên lý mài EDM, tốc độ dây xoay điện cực, dòng điện cực đại và độ rộng xung của mài EDM của các dụng cụ siêu cứng được trình bày chi tiết về hiệu quả gia công và chất lượng gia công.

Hình 1 Thiết bị gia công tia lửa điện

2. Các yếu tố ảnh hưởng đến mài cắt phóng tia lửa điện

2.1Tốc độ dây xoay điện cực

Khi điện cực không xoay, lượng loại bỏ vật liệu phôi là thấp nhất và giá trị độ nhám bề mặt của phôi cũng lớn nhất, sau khi điện cực được xoay, tốc độ gia công và chất lượng gia công được cải thiện đáng kể. Điều này là do sự xoay của điện cực đã cải thiện các điều kiện gia công phóng điện,tăng tốc độ cắt bỏ vật liệu, cùng với sự gia tăng tốc độ xoay điện cực, lượng vật liệu được loại bỏ khỏi phôi cũng tăng lên, nhưng sự tăng dần dần chậm lại, và sự hao mòn điện cực cũng tăng lên, điều này là do sự hao mòn của điện cực chủ yếu xảy ra trong giai đoạn đầu của quá trình gia công phóng điện;khi tăng tốc độ xoay, điểm phóng sẽ dịch chuyển nhanh và tần số phóng rõ ràng được tăng cường, từ đó dẫn đến sự tổn thất điện cực cũng tăng lên;cùng với sự gia tăng tốc độ xoay điện cực, giá trị độ nhám bề mặt của phôi giảm dần rồi lại tăng lên. Về mặt chất lượng gia công và hiệu quả gia công, ảnh hưởng của sự thay đổi tốc độ dây điện cực nhỏ hơn ảnh hưởng của dòng điện cực đại và độ rộng xung.

2.2Dòng điện cực đại

Khi Ip dòng điện cực đại tăng lên, lượng vật liệu bị loại bỏ tăng, tổn thất điện cực giảm và giá trị độ nhám bề mặt của vật liệu phôi tăng. Tuy nhiên, có một sự khác biệt trong xu hướng của ba sự thay đổi này: khi dòng điện cực đại nhỏ hơn 5A, lượng loại bỏ vật liệu phôi và giá trị độ nhám bề mặt phôi tăng chậm, nhưng tổn thất điện cực giảm mạnh, khi dòng điện cực đại lớn hơn 10A, lượng loại bỏ vật liệu phôi và giá trị độ nhám của bề mặt phôi gia tăng nhanh chóng và xu hướng giảm mài điện cực chậm lại. Đồng thời, khi dòng điện cực đại dưới 8A, kích thước hạt PCBN về cơ bản ít ảnh hưởng đến hiệu quả gia công và chất lượng gia công, nhưng khi dòng điện cực đại lớn hơn 10A, kích thước hạt PCBN có ảnh hưởng nhất định đến hiệu quả gia công và chất lượng gia công của phôi.

2.3Độ rộng xung

Khi độ rộng xung tăng, lượng vật liệu PCBN bị loại bỏ tăng nhanh. Lý do có thể là độ rộng xung và thời gian phóng điện càng dài, năng lượng được tạo ra giữa điện cực và phôi thô PCBN càng lớn, do đó đẩy nhanh quá trình loại bỏ vật liệu PCBN. Đồng thời, khi độ rộng xung tăng, tổn thất điện cực giảm nhanh. Mất điện cực chủ yếu xảy ra ở đầu trước của xung. Khi hằng số xung tăng, độ rộng xung tăng và số lượng xung được tạo ra giảm, tổn thất điện cực giảm. Khi độ rộng xung tăng, cả giá trị độ nhám bề mặt và độ dày của lớp biến chất của phôi thô PCBN đều tăng.

3.Tổng kết

Kích thước hạt PCBN của phôi có ảnh hưởng nhất định đến hiệu quả và chất lượng mài EDM, nhưng nó không quan trọng bằng các tham số quy trình EDM. Xem xét các hiệu ứng kết hợp giữa hiệu quả cắt, chất lượng bề mặt và tổn thất dây điện cực, độ rộng dây của PCBN, EDM nên được chọn với độ rộng xung hợp lý,trong điều kiện cắt của dòng điện cực đại và xung nhỏ, sử dụng chính hướng tia cao áp cung cấp dịch.

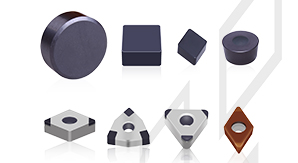

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

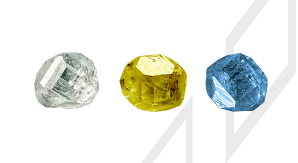

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik