Dụng cụ cắt PCBN thường xuyên được dùng để cắt gia công những vật liệu gia công khó có độ cứng cao như gang xám, thép cứng, thép chịu lực, thép công cụ (gang cầu) luyện kim bột…vv, trong quá trình cắt việc dụng cụ cắt bị mài là điều không thể tránh khỏi. Dụng cụ cắt bị mài thường là do kết quả tác động cùng lúc của các cơ chế mài như: mài cơ học, mài kết dính, mài khuếch tán. Khi lượng mài của công cụ cắt đạt đến 1 mức độ nhất định, thì không có cách nào bảo đảm chất lượng gia công linh kiện, thậm chí sẽ khiến dụng cụ cắt bị hỏng, từ đó dẫn đến dụng cụ cắt không còn tác dụng. Để nâng cao tuổi thọ sử dụng của dụng cụ cắt PCBN, tiến hành phân tích nguyên nhân về hình dạng bị mài đối với những dụng cụ cắt PCBN thường gặp trong khi sử dụng thực tế, đồng thời có thể dùng các biện pháp cụ thể dưới đây để cải thiện:

(1)mài mặt trước

Hình dạng bị mài chủ yếu trên bề mặt trước dao của dụng cụ cắt PCBN là sự mài lưỡi liềm, đồng thời bắt đầu xảy ra mài ở giai đoạn cắt. mài lưỡi liềm chủ yếu là do mài cơ học và mài khuếch tán gây ra. mài cơ học và mài kết dính đều làm suy yếu có chất kết dính trong dụng cụ cắt, làm rơi hạt CBN, dẫn đến mài lưỡi liềm trong dụng cụ cắt, đồng thời khi tiến hành cắt, độ sâu của lưỡi liềm cũng sẽ gia tăng.

Biện pháp cải tiến: ①Thay đổi chất liệu có khả năng chống mòn cao hơn đối với lưỡi liềm; ②Tăng góc dao mặt trước; ③Giảm tốc độ cắt; ④Giảm lượng đưa vào và độ sâu cắt; ④Kiểm tra điểm cắt của mảnh cắt ở vị trí cao trung tâm; ⑤Nếu nguyên liệu gia công là gang, cần kiểm tra hàm lượng Ferrit xem có nằm trong phạm vi kiểm soát hay không?

(2)mài mặt sau

Khác với mặt trước, mặt sau của dụng cụ cắt PCBN rất ít bị mài trong giai đoạn cắt đầu, thậm chí khi bắt đầu cắt được 1 thời gian mới xảy ra mài. Khi quá trình cắt diễn ra, lượng hao mòn mặt sau mới bắt đầu tăng dần, hình dạng mài chủ yếu của mặt sau là mài rãnh lõm.

Biện pháp cải tiến: ①Hạ thấp tốc độ cắt; ②Tăng lượng đưa vào; ③Thay đổi vật liệu có khả năng chống mòn tốt hơn.

(3)mảnh cắt bị sứt mẻ nhẹ

mảnh cắt bị sứt mẻ nhẹ có liên quan đến độ bền và độ dẻo dai của vật liệu cắt, ví dụ độ dẻo dai của vật liệu không đủ để dẫn đến mảnh cắt bị sứt mẻ, ngoài ra, nó có liên quan chặt chẽ với một số phản ứng hóa học trong quá trình cắt và độ bám dính của vật liệu phôi với bề mặt mảnh cắt, ví dụ cắt dính dẫn đến mảnh cắt bị rơi ra.

Biện pháp cải tiến: ①Sử dụng lưỡi cắt có cạnh ngược hoặc sau khi gia công mài; ②Hạ thấp tốc độ cắt hoặc cố gắng tránh cắt đứt quãng; ③Nâng cao độ cứng của hệ thống công nghệ; ④Nếu không tránh khỏi cắt đứt quãng (ví dụ bề mặt gia công có lỗ, rãnh…vv), cần gia công góc bộ phận đưa vào cắt tương ứng; ⑤Khi thay đổi tốc độ dây cắt cần tối ưu hóa tình trạng cắt, tránh để rung.

(4)mảnh cắt sứt mẻ nghiêm trọng

Nếu lựa chọn nguyên liệu dụng cụ cắt lượng dùng cắt hoặc điều kiện cắt không phù hợp, dụng cụ cắt sẽ chịu tác động cơ học và tác động nhiệt tương đối lớn, dụng cụ cắt có thể sẽ bị sứt mẻ nghiêm trọng hoặc bị hỏng.

Biện pháp cải tiến: ①Giảm thiểu tốc độ cắt hoặc lượng gia công thửa để giảm thấp trọng tải cắt; ②Giảm thấp tốc độ cắt; ③Tăng bán kính góc tròn mũi dao ở mức thích hợp (thậm chí có thể dùng lưỡi dao tròn); ④Dùng lưỡi cắt có cạnh ngược hoặc đã được mài; ⑤Kiểm tra mảnh cắt lắp đặt đã chính xác chưa, có đáng tin cậy không, lắp đặt đã đúng chưa (đặc biệt là toàn bộ mảnh cắt CBN); ⑥Kiểm tra độ cao trung tâm mảnh cắt xem đúng chưa?

Việc có sử dụng thành công dụng cụ cắt PCBN hay không không chỉ phụ thuộc vào chính dụng cụ cắt PCBN (kết cấu vật liệu, hình dáng ra sao), mà còn có liên quan đến toàn bộ có chất kết dính của hệ thống gia công, ví dụ như ưu nhược điểm của tính năng máy công cụ, độ tin cậy của kẹp phôi, độ cứng của hệ thống cán dao, tính hợp lý trong việc lựa chọn mảnh cắt, lựa chọn tham số cắt…vv đều ảnh hưởng đến hiệu quả gia công cắt của dụng cụ cắt PCBN. Chỉ khi sử dụng dụng cụ cắt chính xác, hợp lý mới có thể nâng cao hiệu suất gia công, giảm thấp vốn phát sinh, đạt được hiệu quả kinh tế kỹ thuật lớn nhất.

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

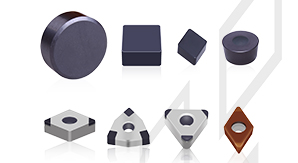

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

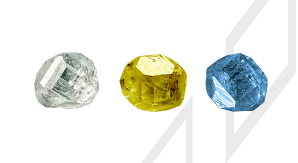

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik