Sự cải tiến liên tục của tốc độ cắt hiện đại và sự phát triển liên tục của tốc độ sản xuất tích hợp tiên tiến đặt ra yêu cầu cao hơn đối với tính năng của các dụng cụ hiện đại; do đó, xu hướng phát triển của các dụng cụ siêu cứng với độ ổn định nhiệt cao và khả năng chống mài cao là xu thế phát triển hiện nay; với các tính năng độ bền cao, chống mài cao, dẫn nhiệt cao, ổn định cơ học ở nhiệt độ cao và ổn định hóa học ở nhiệt độ cao của các dụng cụ siêu cứng(polycrystalline cubic boron nitride,PCBN)làm cho các dụng cụ siêu cứng PCBN trở thành trọng tâm nghiên cứu của các nước công nghiệp.

1. Giới thiệu ngắn gọn về sự phát triển dụng cụ siêu cứng PCBN

Năm 1957, Tập đoàn GE của Hoa Kỳ lần đầu tiên hợp thành boron nitride khối, và vào năm 1973, hợp thành dụng cụ cắt boron nitride khối,vật liệu và sản phẩm của nó đã được phát triển trong 60 năm. Các quốc gia khác cũng đang cạnh tranh để phát triển các dụng cụ CBN siêu cứng với hiệu suất tuyệt vời. Trung Quốc đã hợp thành một mẫu boron nitride khối vào năm 1967, chế tạo ra một dụng cụ siêu cứng vào năm 1973 và đưa nó vào sản xuất. Chủngloại và nhãn hiệu dụng cụ cắt ở Trung Quốc cũng ngày càng phong phú, nhưng Tính năng và hệ liệt hóa các sản phẩm của chúng ta vẫn có một khoảng cách lớn so với nước ngoài. Để rút ngắn khoảng cách với các nước phát triển trong ngành dụng cụ siêu cứng PCBN, Trung Quốc đã thành lập một dự án đặc biệt công nghệ cao quốc gia về “máy dụng cụ CNC cao cấp và thiết bị sản xuất cơ bản” vào năm 2010, và đề xuất rõ ràng rằng cần tiến hành nghiên cứu phát triển, thiết kế và sản xuất các dụng cụ vật liệu siêu cứng, các dụng cụ chính xác, tích cực xây dựng các thiết bị cắt có độ chính xác cao và hiệu quả cao, thực hiện một số lượng lớn các thí nghiệm theo các yêu cầu gia công và gia công khác nhau, thiết lập và cải thiện cơ sở dữ liệu để gia công các phôi khác nhau trong các điều kiện khác nhau của các dụng cụ khác nhau, v.v. , Phát triển một loạt các sản phẩm dụng cụ cắt hiệu quả cao phù hợp với các vật liệu khó gia công như phôithép, hợp kim titan và hợp kim nhiệt độ cao.

2. Ứng dụng và tính năng của dụng cụ PCBN

Dụng cụ PCBN có độ cứng cao và khả năng chống mòn cao, độ cứng của PCBN với hàm lượng có chất kết dính khác nhau nằm trong khoảng 40-60GPa; khả năng chịu nhiệt tốt và độ cứng đỏ, khả năng chịu nhiệt có thể đạt tới 1400℃; có thể cắt vật liệu hệ sắt hiệu quả; có đặc tính cắt tốc độ cao và độ chính xác gia công cao, cắt khô liên tục trong điều kiện tốc độ dây có thể trên 1000 m/phút, đạt được độ trơn bóng bề mặt ở mức bóng. Độ bền cao, chống mài cao, dẫn nhiệt cao, ổn định cơ học ở nhiệt độ cao và ổn định hóa học ở nhiệt độ cao, vv; làm cho các dụng cụ siêu cứng PCBN trở thành dụng cụ được ưa thích nhất cso thể đáp ứng các yêu cầu cắt nghiêm ngặt hiện nay.

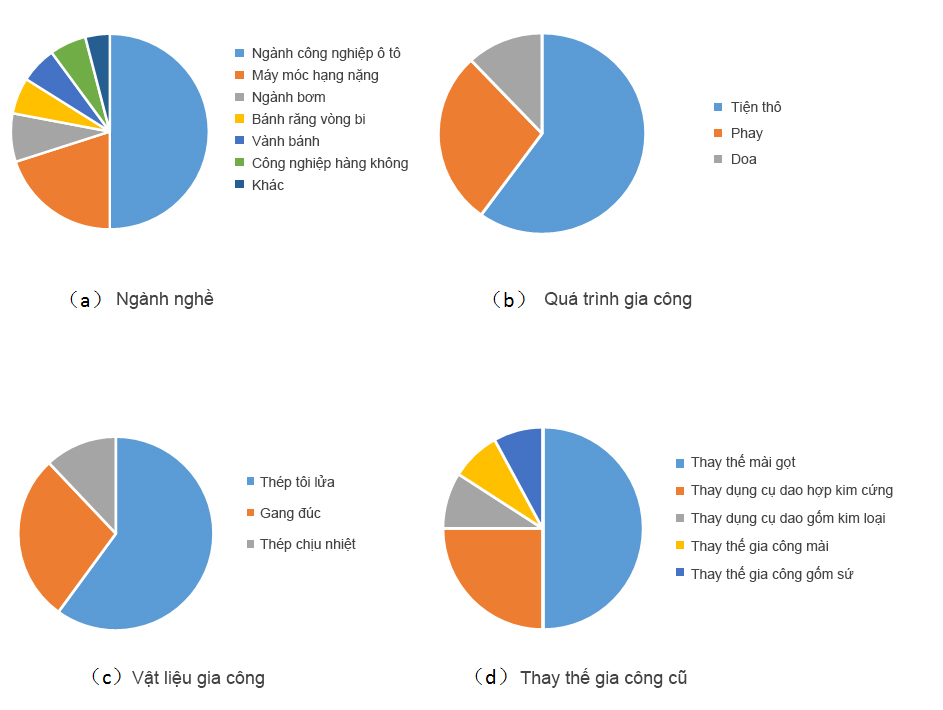

Theo thống kê sản xuất, ứng dụng PCBN trong ngành sản xuất được thể hiện trong Hình 1, dụng cụ siêu cứng PCBN chủ yếu được sử dụngđể gia công tiện các phôi thép tôi trong trongngành công nghiệp ô tô, máy móc hạng nặng;cũng từ đó phản ánh tính năng cắt tốt của các dụng cụ siêu cứng PCBN. CBN không chỉ phù hợp cho cắt thông thường, mà còn phù hợp cho gia công tốc độ cao, ngoài ra, PCBN có thể thực hiện cắt khô cứng trong quá trình gia công. Điều này có lợi cho việc thực hiện cắt xanh, đồng thời có thể phát huy đầy đủ tính năng cắt và hiệu ứng làm mềm kim loại của dụng cụ, có thể cải thiện đáng kể lợi ích kinh tế.

Các dụng cụ PCBN có hàm lượng CBN khác nhau phù hợp với các lĩnh vực cắt khác nhau. HALPIN và cộng sự đã tóm tắt các lĩnh vực cắt của PCBN với hàm lượng CBN khác nhau, như trong Bảng 1.

Hình 1 Tình hình ứng dụng của các dụng cụ siêu cứng PCBN trong và ngoài nước

Bảng 1 Lĩnh vực cắt gọt dụng cụ dao PCBN có hàm lượng khác với CBN

|

Hàm lượng CBN |

Đặc điểm |

Tính chất |

Lĩnh vực ứng dụng |

|

Dụng cụ PCBN hàm lượng CBN cao |

Hàm lượng CBN cao hơn 80% |

Độ bền gãy rời cao và độ dẫn nhiệt cao |

Gia công tinh: Gang cứng lạnh, thể ngọc trai, gang xám |

|

Dụng cụ PCBN hàm lượng CBN thấp |

Hàm lượng CBN thấp hơn 60% |

Cường độ nén cao, độ dẫn nhiệt thấp |

Gia công tinh: Thép tôi và gang tôi, cứng hóa bề mặt (coban, niken, sắt) |

3. Phân loại dụng cụ siêu cứng PCBN

Các dụng cụ siêu cứng PCBN có thể được chia thành hai loại: các dụng cụ siêu cứng PCBN được gia công bởi các thể thiêu kết CBN với một tỷ lệ nhất định của các có chất kết dính và các dụng cụ siêu cứng PCBN được gia công trực tiếp bằng phương pháp thiêu kết tinh thể CBN. Theo các tác nhân có chất kết dính khác nhau, nó được chia thành các tác nhân có chất kết dính kim loại và các tác nhân có chất kết dính gốm. Nhiệt độ làm mềm kim loại của chất có chất kết dính kim loại nói chung là thấp. Trong quá trình cắt của dụng cụ, nhiệt độ cao cục bộ sẽ làm mềm và oxy hóa chất có chất kết dính, làm giảm độ cứng và độ ổn định nhiệt độ cao của PCBN. Độ cứng của có chất kết dính gốm cao hơn, độ ổn định nhiệt độ cao và độ ổn định hóa học tốt hơn. Nhưng độ bền tác động của nó là kém, dụng cụ dễ bị sứt mẻ và hỏng,tuổi thọ ngắn. Hầu hết các PCBN trên thị trường đều sử dụng chất có chất kết dính gốm kim loại, dụng cụ siêu cứng PCBN kiểu gốm kim loại có những ưu điểm của cả dụng cụ siêu cứng PCBN bằng kim loại và bằng gốm, nó không chỉ giải quyết vấn đề chất có chất kết dính kim loại dễ làm mềm ở nhiệt độ cao, mà còn khắc phục những thiếu sót về độ bền va đập kém của có chất kết dính gốm.

Ngoài các có chất kết dính cân bằng hóa học, các nhà nghiên cứu đã khám phá các có chất kết dính không cân bằng hóa học để cải thiện tính năng của PCBN, sử dụng hiệu ứng trống trong các tỷ lệ không cân bằng hóa học để kích hoạt quá trình thiêu kết nhằm giảm nhiệt độ thiêu kết. Phản ứng với CBN để tạo thành nitrua và boride tương ứng cũng sẽ cải thiện đáng kể độ bền có chất kết dính của tác nhân có chất kết dính và CBN, đồng thời cải thiện khả năng chống mài của dụng cụ. Nghiên cứu về có chất kết dính không cân bằng hóa học đã trở thành một hướng phổ biến của PCBN.

Vì có chất kết dính làm giảm độ cứng, độ bền và khả năng chống mòn của PCBN,do đó PCBN thuần đã được hát triển nhanh chóng trong những năm gần đây. Tập đoàn Sumitomo sử dụng chất xúc tác để chuyển trực tiếp boron nitride khối thành PCBN pha tinh khiết dưới nhiệt độ và áp suất cao, độ cứng và độ ổn định nhiệt của nó lớn hơn PCBN tổng hợp thông thường. DUB và cộng sự đã sử dụng BN giống như pyrolytic để tổng hợp PCBN nồng độ cao ở áp suất 8 GPa và nhiệt độ 2200~2550℃, kích thước hạt của PCBN là 100~400nm. SUMIYA và cộng sựđã đợi ở điều kiện ở 7.7 GPa, 2000 2500℃ để sản xuất PCBN, CBN với phân số thể tích≥ 99,9%, cỡ hạt <0,5 μm, PCBN được sản xuất ra có độ bền gãy rời và độ cứng cao ở mọi nhiệt độ.

4. Sản xuất dụng cụ siêu cứng PCBN

Miếng composite PCBN là hỗn hợp của lớp vật liệu CBN và chất nền hợp kim cứng dưới nhiệt độ cao và áp suất cao, được chế tạo thành các mảnh cắt hoặc dụng cụ cắt kiểu hàn khác nhau thông qua kỹ thuật cắt, hàn và mài dây laser hoặc EDM. Khối thiêu kết PCBN tích hợp được thiêu kết trực tiếp mà không cần chất nền hợp kim để tạo thành một khối PCBN tích hợp và được chế tạo thành một dụng cụ PCBN sau khi mài.

Trên các dụng cụ siêu cứng PCBN được thiết kế máng bẻ phoi có thể phát huy đầy đủ các đặc tính của vật liệu mới,hình dạng của máng bẻ phoi có thể được lựa chọn theo các điều kiện gia công khác nhau (độ sắc nét cắt, cường độ mũi dao). Máng bẻ phoi có thể kiểm soát phoi cắt tốt hơn, bởi vì máng bẻ phoi có thể: (1) Kiểm soát dòng chảy bẻ phoi, cuộn tròn và làm gãy phoi; (2)Ảnh hưởng đến lực cắt, công suất cắt và nhiệt độ cắt; (3) Ảnh hưởng đến độ bền của dụng cụ; (4) Ảnh hưởng đến độ rung của máy dụng cụ và phôi; (5) Ảnh hưởng đến chất lượng bề mặt của phôi được gia công, v.v.

Kỹ thuật làm bóng cạnh trên dụng cụ siêu cứng PCBN có thể cải thiện độ nhám của bề mặt được gia công, tăng tốc độ nạp liệu, thực hiện cắt tốc độ cắt cao; trong trường hợp thông số cắt không thay đổi, chất lượng bề mặt có thể được cải thiện rất nhiều. Công ty Sandvik Coromant đã giới thiệu kỹ thuật làm mịn cạnh trong lĩnh vực lưỡi siêu cứng, có thể cải thiện chất lượng bề mặt và hiệu quả sản xuất khi hoàn thiện các vòng tròn bên ngoài và bên trong, và đã thu được thành công lớn.

Ứng dụng kỹ thuật sơn phủ PCBN có thể cải thiện độ ổn định nhiệt và khả năng chống mài của các dụng cụ siêu cứng PCBN. Các lớp phủ phổ biến bao gồm lớp phủ nitride của kỹ thuật lắng đọng hơi vật lý và lớp phủ ô xy hóa của kỹ thuật lắng đọng hơi hóa học;độ dày lớp phủ có thể đạt tới 1-20 micron, đáp ứng các điều kiện quay có độ cứng cao và yêu cầu gia công liên tục thô và mịn, có thể đạt được hiệu xuất sản xuất cao hơn trong việc gia công hiệu quả các linh kiện.

5. Ứng dụng kỹ thuật mô phỏng thật

Cùng với sự phát triển của khoa học kỹ thuật, phương pháp phần tử hữu hạn và thuật toán trí tuệ nhân tạo mô phỏng thử nghiệm dụng cụ tại chỗ với kỹ thuật mô phỏng thật, làm giảm đáng kể tần suất thử nghiệm ban đầu và thử nghiệm khách hàng;phần mềm mô phỏng thật có thể quan sát dữ liệu không thể đo được trong quá trình cắt, như hình thức hao mòn, nhiệt độ cắt, ứng lực cắt, ứng lực trong các chi tiết gia công, v.v. đồng thời có thể quan sát hình thái của phoi cắt, trạng thái của dụng cụ và phôi ở từng bước, các nhân viên phát triển dụng cụ sử dụng phần mềm để phân tích nhanh dữ liệu, dự đoán các sự cố trong quy trình gia côngdụng cụ, điều chỉnh kịp thời, hiệu quả các vật liệu và hình trạng hình học của dụng cụ.

Trong giai đoạn phát triển dụng cụ, ngày càng nhiều công ty vật liệu siêu cứng trong và ngoài nước bắt đầu coi trọng kỹ thuật mô phỏng thật. Kỹ thuật mô phỏng thực sự có thể giảm số lượng thí nghiệm, giảm chi phí và dễ dàng quan sát dữ liệu thử nghiệm, nhưng dokỹ thuật mô phỏng lý tưởng hạn chế về độ chính xác mô phỏng;do đó, sau này vẫn cần các thí nghiệm để xác minh tính xác thực và tính chính xác của mô phỏng. Đồng thời, cần chú ý đến việc thiết lập cơ sở dữ liệu mô phỏng cắt hoàn chỉnh; thiết lập cơ sở dữ liệu đầy đủ các phương trình và mô hình vật liệu dụng cụ; phát triển phần mềm mô phỏng đáp ứng nhu cầu thực tế.

6. Kết luận

Chất liệu dụng cụ PCBN trong nước đã đạt được kết quả xuất sắc sau nhiều thập kỷ phát triển, nhưng những nghiên cứu phát triển về dụng cụ và chất liệu PCBN cùng với ứng dụng của nó vẫn không bằng với các cường quốc sản xuất khác; chúng ta phải học hỏi kinh nghiệm nghiên cứu phát triển của nước ngoài, để củng cố nền tảng công nghiệp và nền tảng nghiên cứu khoa học ứng dụng, phát triển sáng tạo các sản phẩm dụng cụ siêu cứng PCBN để có được tính cạnh tranh quốc tế, nhằm thực hiện thiết kế và chế tạo thông minh. Phát triển vật liệu siêu cứng cao cấp để hỗ trợ các dự án lớn của quốc gia và các ngành công nghiệp mới nổi có tính chiến lược, thay thế các sản phẩm nhập khẩu, thực hiện màu xanh dụng cụ vật liệu siêu cứng mới có độ chính xác cao, hiệu quả cao, tốc độ cao.

Vật liệu mài siêu cứng CBN / DIA

Làm cho hiệu suất mài được nâng cao tới mức mới

Tấm composite kim cương PCD

Nâng cao ưu thế cạnh tranh tổng hợp của các nhà sản xuất dụng cụ cắt

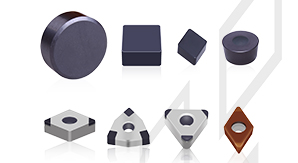

Lưỡi dao tiêu chuẩn siêu cứng PCBN

Làm cho hiệu quả cắt và tuổi thọ được nâng cao rất nhiều

Kim cương được trồng trong phòng thí nghiệm HPHT

Bảo vệ môi trường và tạo ra nghệ thuật và vẻ đẹp bằng công nghệ là sự theo đuổi không mệt mỏi của Funik